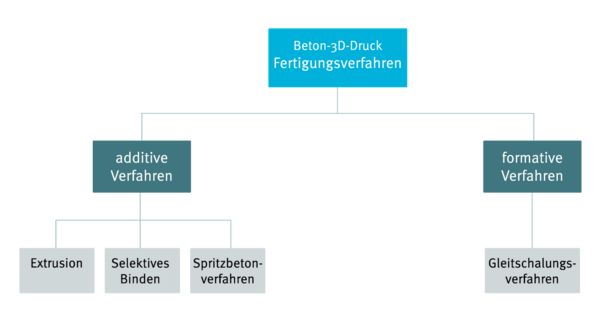

Beton-3D-Druck-Fertigungsverfahren

Beim 3D-Druck mit Beton kommen zwei grundlegende Fertigungsverfahren zum Einsatz: additive und formative Verfahren. Bei additiven Verfahren werden Bauteile schichtweise aufgebaut, indem Material in der jeweils gewünschten Form aufgetragen wird. So entsteht das Objekt Schicht für Schicht. Bei formativen Verfahren hingegen wird das Material geformt oder entfernt, um die vorgegebene Geometrie zu erreichen.

Additive Verfahren

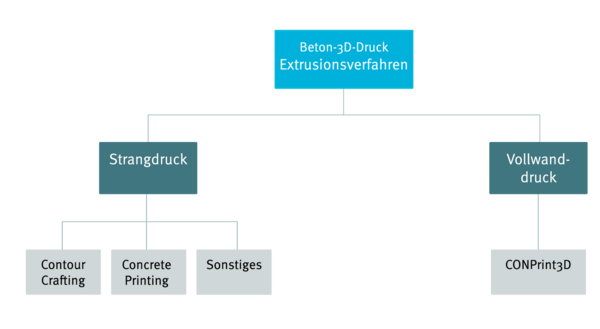

Extrusionsverfahren

Das Extrusionsverfahren ist das am weitesten verbreitete und am besten erforschte additive Fertigungsverfahren im 3D-Druck mit Beton. Dabei wird das vorgemischte Material durch eine steuerbare Düse gepresst und mit einer festgelegten Geschwindigkeit entlang definierter Pfade ausgebracht, um das Objekt Schicht für Schicht aufzubauen. Die Zusammensetzung des Betons ist so gewählt, dass er die nötige Fließfähigkeit hat, um kontinuierlich durch die Düse gepresst zu werden. Zugleich muss eine ausreichende Festigkeit gegeben sein, um das schichtweise Aufbauen überhaupt erst zu ermöglichen. Zur Verbesserung der Druckeigenschaften können dem Beton spezielle Zusatzmittel beigefügt werden.[1]

Beim Extrusionsverfahren wird zwischen zwei methodischen Ansätzen unterschieden: dem Strangdruck und dem Vollwanddruck.

Strangdruck

Beim Strangdruck wird ein Wandquerschnitt aus mehreren Betonquersträngen zusammengesetzt. Zu den bekanntesten Methoden im Bereich des Strangdrucks gehören das Contour Crafting (CC) und das Concrete Printing (CP).[2]

Die frühen Forschungsansätze des Contour Crafting konzentrieren sich zunächst auf den Betondruck von Schalungen. Diese Schalungen werden in einem weiteren Schritt mit Beton gefüllt, sodass die 3D-gedruckten Elemente als verlorene Schalung fungieren. Weitere Entwicklungsschritte im Contour Crafting ermöglichen das gleichzeitige Drucken mehrerer Schalungen und die Verbesserung der Stabilität im Inneren des Bauteils durch den Einsatz fachwerkähnlicher Strukturen. Dies wird erreicht, indem der Wandquerschnitt mehrfach mit einer Multidüse überfahren wird.[2]

Das Fertigungsverfahren Concrete Printing ist eng mit dem Contour Crafting verwandt, bietet jedoch größere Freiheiten in der dreidimensionalen Gestaltung und ermöglicht eine flexiblere Formgebung. Für den Druck wird ein faserverstärkter, hochleistungsfähiger Feinbeton verwendet. Dadurch werden in dem Verfahren bessere Materialeigenschaften als beim Contour Crafting erzielt.[3] Die Schichtdicke der im Concrete Printing gedruckten Betonstränge beträgt lediglich 4–22 mm. Damit sind sie im Vergleich zu anderen Extrusionsverfahren deutlich dünner und es lassen sich präzisere und komplexere Strukturen realisieren.[2]

Vollwanddruck

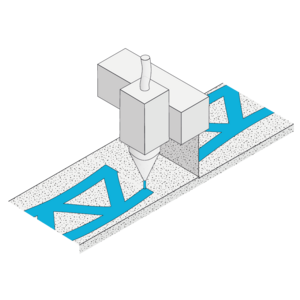

Beim Vollwanddruck werden die Wände durch einmaliges Abfahren, monolithisch und in voller Wandbreite gedruckt.[2] Durch eine Autobetonpumpe und einen speziellen Druckkopf, entstehen die Betonbauteile schalungsfrei und automatisiert direkt auf der Baustelle. Im Vergleich zum Strangdruck, bietet der Vollwanddruck aufgrund der weit höheren Festigkeit der Bauteile den Vorteil, dass die Wände größere Lasten aufnehmen und ableiten können. Zudem können die bauphysikalischen Eigenschaften der Bauteile wie z.B. Wärmedämmfähigkeit oder Schallschutz klarer definiert und durch die Betonrezeptur leichter beeinflusst werden. Als Berechnungsbasis lassen sich statische Nachweisverfahren für monolithische Betonwände oder Mauerwerkswände verwenden.[4]

Aktuell widmen sich nur wenige Forschungsstandorte dem Ansatz des Vollwanddrucks. Die Technische Universität Dresden arbeitet derzeit an der Entwicklung des Druckverfahrens CONPrint3D, welches auf dem Vollwanddruck basiert.

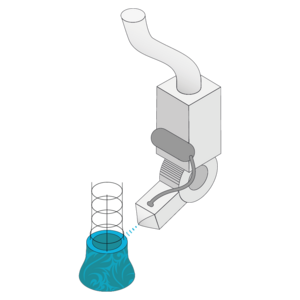

Selektives Binden

Das Selektive Binden (auch Partikellbett-3D-Druck genannt) ist ein additives Fertigungsverfahren, welches sich durch das kontrollierte Eindringen eines Aktivators in ein Reservoir ungebundener Materialteile auszeichnet. Das Druckverfahren durchläuft zwei sich wiederholende Arbeitsschritte: Im ersten Arbeitsschritt wird zunächst eine dünne Schicht trockener Materialien auf einer Plattform (Bett) angeordnet. Im darauf folgenden Schritt wird der Aktivator, der meist aus einem chemischen Binder oder Wasser besteht, selektiv in das lose Material eingetragen um die Partikel zu binden. Nach dem Erhärten beginnt der Prozess von vorn und die nächste Schicht trockenes Material wird aufgebracht. Das überschüssige und nicht gebundene Material dient dabei temporär als eine Art verlorene Schalung und wird nach Abschluss des Druckvorganges entfernt.[1]

Das Selektive Binden bietet gegenüber anderen additiven Fertigungsverfahren den Vorteil einer besonders hohen Formfreiheit. Dank der stabilisierenden Wirkung der ungebundenen Partikel können auch komplexe geometrische Strukturen wie Bögen oder Überhänge realisiert werden. Die Qualität der hergestellten Bauteile ist hinsichtlich Präzision und Oberflächenbeschaffenheit vergleichsweise hoch. Allerdings eignet sich dieses Verfahren vorrangig für die Herstellung von filigranen Bauteilen mit komplexen Formen und ist weniger für den direkten Einsatz auf Baustellen geeignet. Dies liegt am höheren Arbeitsaufwand und der geringeren Produktionsgeschwindigkeit im Vergleich zu anderen Verfahren.

Abhängig von den verwendeten Materialien kann das Selektive Binden in drei verschiedene Druckverfahren unterteilt werden.

- Bei der Selektiven Zementaktivierung (Cement Activation) besteht das Partikelbett aus einer feinen Gesteinskörnung (< 1 mm) und Zement. Durch Einstrahlen von Wasser oder einer Wasser-Zusatzmittel-Lösung wird das Material gebunden.

- Bei der Selektiven Leimintrusion (Paste Intrusion) besteht das Partikelbett aus einer Gesteinskörnung mit einem Durchmesser von ≤ 5 mm. Der Aktivator in diesem Verfahren ist eine fließfähige Suspension aus Wasser, Zement und Zusatzmittel.

- Beim Binder Jetting besteht das Partikelbett aus einem Gemisch von Gesteinskörnung und Aktivator. So kann mit dem Druckkopf z.B. ein Harz als Bindemittel eingebracht werden, welches mit einer Härterkomponente (Aktivator) im Partikelbett reagiert.

Spritzbetonverfahren

Das Shotcrete-3D-Printing (SC3DP) ist ein robotergesteuertes 3D-Druckverfahren, das auf der Spritzbetonbauweise basiert. Anders als bei den Extrusionsverfahren wird das Material beim SC3DP durch zugeführte Druckluft in der Düse beschleunigt und Schicht für Schicht aufgesprüht. Durch die Beimischung von Chemikalien können bestimmte Eigenschaften des Betons gezielt beeinflusst werden. So können zum Beispiel Erstarrungsbeschleuniger die Aushärtungszeit verkürzen und den Bauprozess beschleunigen. Das Spritzbetonverfahren bietet im Vergleich zu den anderen Fertigungsverfahren den Vorteil einer großen räumlichen Auftragsfreiheit, welche eine hohe geometrische Freiheit der Bauteile ermöglicht. Durch das Beschleunigen beim Austritt aus der Düse wird das Material beim Aufprall verdichtet (höhere Schüttdichte). Zusammen mit einer erhöhten Rohdichte, weist das Material des SC3DP im Vergleich zum Extrusionsverfahren so eine erhöhte Druck- und Biegezugfestigkeit auf. Zudem bewirkt die hohe kinetische Energie beim Aufprall eine mechanische Verzahnung mit dem Untergrund und erzeugt somit einen guten Verbund zwischen zwei aufeinanderfolgenden Schichten.[1][5]

Formative Verfahren

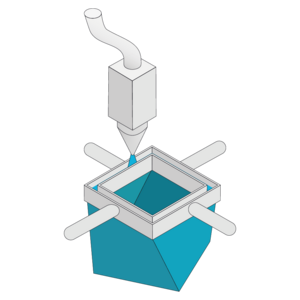

Gleitschalungsverfahren

Das robotergesteuerte, adaptive Gleitschalungsverfahren Smart Dynamic Casting (SDC) wurde 2012 an der ETH Zürich entwickelt. Bei diesem Verfahren wird eine dynamische Schalung kontinuierlich mit Beton befüllt und vertikal bewegt. Eine speziell für diese Methode entwickelte Software pumpt kleine Mengen Beton sowie ein Beschleunigungsmittel in einen Mixer, welcher sich direkt über der Schalung befindet. Im Mixer wird das Material zu selbstverdichtendem Beton verarbeitet, der anschließend in festgelegten Intervallen in die Schalung eingefüllt wird.

Um einen kontinuierlichen Gießprozess zu gewährleisten, wird die vertikale Bewegung der Schalung mit der Pumprate synchronisiert. Um ein zu schnelles Ausschalen zu verhindern, passt eine Software die Geschwindigkeiten so an, dass der flüssig zugeführte, selbstverdichtende Beton in der Schalung einen formbaren Zustand annimmt und beim Austreten aus der Schalung in einen festen Zustand übergeht. Der Beton muss in diesen Zustand sein eigenes Gewicht sowie das Gewicht des Materials in der Schalung tragen können.[1] Das Smart Dynamic Casting eignet sich besonders zur Herstellung von maßgeschneiderten Bauteilen mit kleinen Querschnitten. Ein Vorteil im Vergleich zu anderen digitalen Fertigungsverfahren besteht darin, dass die Standard-Stahlbewehrung ohne Umstände verwendet werden kann.[6]

Quellen

- ↑ 1,0 1,1 1,2 1,3 MECHTCHERINE, VIKTOR: 3-D-Druck mit Beton: Sachstand, Entwicklungstendenzen, Herausforderungen, in: Bautechnik 95 (2018), H.4, S.275-287.

- ↑ 2,0 2,1 2,2 2,3 KRAUSE, MARTIN: Baubetriebliche Optimierung des Vollwandigen Beton-3D-Drucks. Springer Vieweg, 2021.

- ↑ PRASAD, C. VENKATA SIVA RAMA: 3D Concrete Printing Technology Current Progress and Future Perspective: A State-of-the-Art Review, in: Recent Advances in Civil Engineering (2022), S.27-39.

- ↑ MECHTCHERINE, VIKTOR U.A.: Beton-3D-Druck – Machbarkeitsuntersuchungen zu kontinuierlichen und schalungsfreien Bauverfahren durch 3D-Formung von Frischbeton (2017).

- ↑ KLOFT, HARALD U.A.: Additive Fertigung im Bauwesen: erste 3-D-gedruckte und bewehrte Betonbauteile im Shotcrete-3-D-Printing-Verfahren (SC3DP), in: Bautechnik 96 (2019), H.12, S.929-938.

- ↑ SCOTTO, FABIO U.A.: Adaptive Control System for Smart Dynamic Casting - Defining Fabrication-Informed design tools and process parameters in digital fabrication processes (2018).

Seiteninfo

|