Fertigteile - Herstellung: Unterschied zwischen den Versionen

(Die Seite wurde neu angelegt: „Diese Seite beschäftigt sich mit der Herstellung von Betonfertigteilen. ==Fundamente== Im Fertigteilbau wird zwischen Köcher- und Blockfundamenten untersch…“) |

|||

| (146 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

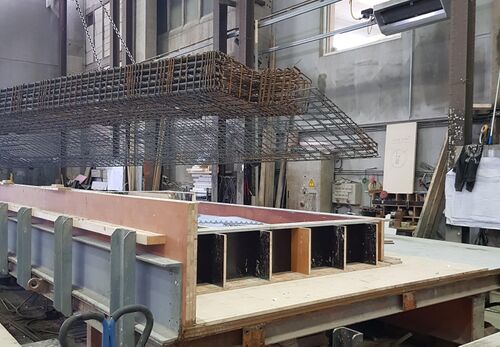

| − | + | [[Datei:Fertigteile - Herstellung1.jpg|right|thumb|500px|Einbau der Bewehrung für ein Fertigteil <br> | |

| + | (Foto von BWS Betonwerk Schwerin GmbH & Co. KG)]] | ||

| − | + | Diese Seite gibt eine Übersicht zu den Fertigungsverfahren von Betonfertigteilen und deren Besonderheiten. | |

| − | + | ==Toleranzen== | |

| − | + | Bei der Herstellung und [[Fertigteile - Transport und Montage#Montage|Montage]] von Bauteilen können Maßabweichungen nicht vermieden werden. Im Fertigteilbau und insbesondere im Systembau sind nachträgliche Anpassungen vor Ort aber nicht akzeptabel. Daher müssen Fertigteilsysteme so geplant und entworfen werden, dass die Montage und der Ausgleich von Toleranzen auf einfache Weise möglich ist. Maßabweichungen können Auswirkungen auf die Standsicherheit, Funktionsfähigkeit und die Wirtschaftlichkeit haben. | |

| − | |||

| − | = | + | Toleranzen für die Einzelbauteile sind in DIN 18201, DIN 18202 und DIN 18203 festgelegt. Sie gehen auf die Aspekte der Standsicherheit und Funktionsfähigkeit ein. Höhere Genauigkeiten aus beispielsweise ästhetischen Gründen bringen eine exponentielle Erhöhung der Kosten mit sich. Maßabweichungen können vielfältige Ursachen haben. Sie können beispielsweise durch Maßgebungsfehler (Mess -und Markierungsfehler bei Herstellung und Montage), durch Arbeitsfehler (Schalungsherstellung, Platzierung von einzubetonierenden Einbauteilen, Montage von [[Fertigteile - Transport und Montage#Lager (Elastomere)|Lagern]]) oder durch material- und verschleißbedingte Fehler (Verformungen der Schalung) verursacht werden <ref name = "Q1"> Peter Bindseil, Stahlbetonbau Fertigteile nach Eurocode 2 - Konstruktion - Berechnung - Ausführung, 4. Auflage, Köln, 2012 </ref>. |

| − | + | ==Fertigungsverfahren== | |

| − | + | In den vergangenen Jahren hat sich die Werksfertigung zu mechanisierten und automatisierten Verfahren unter Verwendung von CAD/CAM-Technologie entwickelt. Die meisten industrialisierten Fertigungsmethoden lassen sich dem Umlaufverfahren oder der Bahnenfertigung zuordnen. | |

| − | + | ===Umlaufverfahren=== | |

| − | + | Das Umlaufverfahren ist auf große Flexibilität ausgelegt und kommt bei der Herstellung von Wandtafeln, Deckentafeln, Treppenelementen und stabförmigen Fertigteilen zum Einsatz. Die Elemente werden auf Paletten mithilfe von Rollenförderern oder Schiebebühnen durch das Werk von einem Arbeitsgang zum nächsten befördert. Dieses Verfahren bringt zwei grundsätzliche Vorteile mit sich. Zum einen kann der Produktionsablauf besser organisiert werden, da die notwendigen Materialien an der speziell eingerichteten Station bereitgestellt und optimal eingebaut werden können. Zum anderen werden die Anlagenkosten reduziert, weil z. B. Rüttler oder die Kipphydraulikausrüstung nur an einer bestimmten Station benötigt werden. Neben dem horizontalen Umlaufverfahren gibt es auch das platzsparende vertikale Umlaufverfahren, welches zwei Ebenen mit Hub- und Absenkstationen verbindet. Auf den Längsbändern der oberen Ebene erfolgt die eigentliche Fertigung, während das Aushärten in der unteren Ebene geschieht <ref name = "Q2"> Hubert Bachmann, Alfred Steinle, Volker Hahn, Bauen mit Betonfertigteilen im Hochbau, 2. aktualisierte Auflage, Berlin, 2010 </ref>. | |

| − | |||

| − | === | + | ===Bahnenfertigung=== |

| − | + | Die Bahnenfertigung kommt bei der Herstellung von [[Fertigteile - Übersicht#Deckenelemente|Deckenplatten]] zum Einsatz. Hier werden mehrere Fertigteile auf bis zu 200 Meter langen Bahnen einzeln hintereinander hergestellt. Die Fertigteile sind an ihre Position auf den Bahnen gebunden und die Arbeitskolonnen, welche für die Arbeitsschritte zuständig sind, wandern von Station zu Station <ref name = "Q1"></ref>. Im Laufe der Zeit hat sich die Fertigung weiter zur Palettenfertigung mit automatischen Stapelanlagen in den Härtekammern entwickelt. Ein großer Vorteil der Bahnenfertigung ist der hohe Mechanisierungsgrad. Denn bei vorgespannten Platten werden die Spannlitzen automatisch verlegt, der Betonstrang wird mit einer fahrbaren Betonsäge vollautomatisch getrennt und die Reinigung der Bahnen erfolgt maschinell. Bei der Bahnenfertigung wird zwischen der Fertigung mittels Gleitfertiger und Extruder unterschieden <ref name = "Q2"></ref>. | |

| − | = | + | Bei der Fertigung mittels Gleitfertiger wird eine Gleitschalung mit Hilfe einer Winde über die Fertigungsbahn gezogen. Auf dem Fertiger befindet sich eine aufgesetzte Beschickungseinheit, die mit verschiedenen Einfüll- und Verdichtungsstufen arbeitet und in zwei bis drei Durchgängen den Querschnitt abschnittsweise aufbaut. Die untere Maschineneinheit kann für unterschiedliche Querschnittsformen ausgetauscht werden <ref name = "Q1"></ref>. |

| − | + | Die Fertigung mittels Extruder, arbeitet nach dem Rückstoßprinzip. Für dieses Verfahren ist ein sehr steifer Beton mit einer hohen Frühstandfestigkeit und einer hohen Endfestigkeit erforderlich. Der Extruder enthält ein Betonsilo, aus dem der Beton durch Schnecken in einem Durchgang in die profilbildenden Zonen gepresst und durch Hochfrequenzrüttler verdichtet wird. Dann drückt er sich von dem gefertigten Betonstrang ab und schiebt sich selbsttätig vorwärts <ref name = "Q1"></ref>. | |

| − | === | + | ===Fertigung von Kleinserien=== |

| − | + | [[Datei:Fertigteile - Herstellung2.jpg|right|thumb|250px|Kleinserienfertigung einer Sandwichplatte <br> | |

| + | (Foto von BWS Betonwerk Schwerin GmbH & Co. KG)]] | ||

| − | + | Fertigteile, die nur in kleinen Serien oder wegen ihrer Größe oder Vorspannung in speziellen Schalungen gefertigt werden müssen, werden auf konventionellen Schaltischen hergestellt. Dies kann bei [[Fertigteile - Übersicht#Träger und Binder|Bindern]], vorgespannten [[Fertigteile - Übersicht#Rippenplatte|TT-Platten]], ungleichmäßigen [[Fertigteile - Übersicht#Wandelemente|Wandplatten]] und [[Fertigteile - Übersicht#Stützen|Stützen]] der Fall sein. Um das Ausschalen der Bauteile zu vereinfachen, wird oftmals vor dem Betonieren ein Trennmittel auf die Schalung aufgetragen <ref name = "Q2"></ref>. | |

| − | == | + | ==Beton im Fertigteilbau== |

| − | + | [[Datei:Fertigteile - Herstellung3.jpg|right|thumb|250px|Stütze mit angeformten Fundament während des Betoniervorgangs<br> | |

| + | (Foto von BWS Betonwerk Schwerin GmbH & Co. KG)]] | ||

| − | + | ===Verarbeitungseigenschaften=== | |

| − | + | Der im Fertigteilwerk verwendete Beton hat gegenüber Ortbeton andere Anforderungen zu erfüllen. So sind beispielsweise die auf der Baustelle wichtigen Eigenschaften wie eine lange Verarbeitungsdauer und langsame Wärmeentwicklung im Fertigteilwerk unerwünscht. Der Frischbeton im Werk sollte sich leicht schütten lassen, um nicht im Betonkübel oder an der Schüttrinne kleben zu bleiben. Weitestgehend wird auf Mischungsbestandteile mit unterschiedlichen Rohdichten verzichtet. So wird verhindert, dass sich der eingefüllte Beton in der Schalung entmischt. Demnach würden Leichtzuschläge aufschwimmen und sich Schwerzuschläge absetzen. Das enthaltene Wasser würde sich aufgrund der geringen Dichte absondern und zum „Bluten“ führen. Dies lässt sich mit einer guten Betonzusammensetzung verhindern. Dabei sollte ein Beton mit geringem Wasseranteil oder ein gut wasserhaltender, früh erstarrender Beton mit einem Größtkorn von maximal 16 mm gewählt werden. Diese Zusammensetzung führt zu einem raschen Ansteifen des Betons, sodass sich das Wasser nicht absondern kann. Die kurze Misch- und Einfülldauer des Betons sowie die erweiterten Verdichtungsmöglichkeiten gestatten es, eine steife bis plastische Betonkonsistenz zu verwenden <ref name = "Q2"></ref>. | |

| − | + | ===Festigkeit=== | |

| − | = | + | Besonders bei Fertigteilen, die in konventionellen Schalungen hergestellt werden, soll der Beton möglichst schnell erhärten, um ein zeitnahes Ausformen zu ermöglichen. Die Verwendung von wenig Anmachwasser im Beton kann folgende Vorteile mit sich bringen <ref name = "Q2"></ref>: |

| − | + | *Rasches erstarren, so kann die obenliegende Betonfläche früh geglättet werden und eine bessere [[Fertigteile - Herstellung#Wärmebehandlung|Wärmebehandlung]] des Betons erfolgen. | |

| + | *Hohe Standfestigkeit, ohne Verformungen unmittelbar nach dem Verdichten; dies ermöglicht das frühe Entfernen der Seitenschalungen | ||

| + | *Eine frühe Betonfestigkeit ermöglicht frühes Ausformen und frühe [[Fertigteile - Herstellung#Nachbehandlung|Nachbehandlungsmaßnahmen]]. | ||

| + | *Wenige Betonporen, die einen dichten und festen Beton mit sich bringen | ||

| + | *Geringes [[Schwinden|Schwinden]], das die Maßhaltigkeit fördert und wenig bis keine Risse verursacht | ||

| − | === | + | ===Betonarten=== |

| − | + | Im Folgenden werden die gängigsten Betone aufgeführt, die im Fertigteilbau verwendet werden. Alle genannten Betone sind durch ihre direkte Herstellung, optimale Verarbeitung, vorhandene Schalungstechnik und die günstigen Umgebungsbedingungen für die Verarbeitung im Fertigteilwerk prädestiniert. | |

| − | |||

| − | = | + | Normalfeste Betone bis C50/60, hochfeste Betone bis C80/95, Leichtbetone bis LC60/66 und selbstverdichtender Beton sind bauaufsichtlich eingeführt und dürfen ohne Einschränkungen angewendet werden. Stahlfaserbetone und Betone der Festigkeitsklasse C90/105 und C100/115 benötigen eine bauaufsichtliche Zulassung oder eine Zustimmung im Einzelfall. In einigen Fällen kommen auch Spezialbetone wie wasserdichte, säurebeständige, frostbeständige, textilbewehrte, ultrahochfeste, farbige und faserbewehrte Betone zur Anwendung. In den meisten Fällen wird ein Beton C35/45 oder C45/55 mit steifer Konsistenz, rasch erhärtendem Zement (42,5 R oder 52,5 R) und einem niedrigen Wasserzementwert verwendet <ref name = "Q2"></ref>. |

| − | === | + | ===Wärmebehandlung=== |

| − | Die | + | Die Erhärtungsphase der Fertigteile ist oftmals sehr kurz, denn sie richtet sich danach, wieviel Zeit für den Betonier- und Ausschalvorgang eingeplant ist. Erhärtungsphasen von 4 Stunden sind keine Seltenheit. Wenn die Gegebenheiten es zulassen, wird eine Betonsorte mit langer Erstarrungszeit verwendet. So wird gewährleistet, dass sich der Beton gut verarbeiten lässt. Um die anschließende Zementreaktion im Beton zu beschleunigen, wird er solange erwärmt, bis die gewünschte Festigkeit erreicht ist. |

| − | |||

| − | |||

| − | = | + | Die einfachste Wärmebehandlung ist das Nassdampfverfahren. Es werden im Wesentlichen nur ein Dampferzeuger und Abdeckplanen für den Beton benötigt. Die Temperatur im Bedampfungsraum ist überall gleich und es können keine Auswaschungen an der Betonoberfläche durch Kondenswasser auftreten. Eine solche Behandlung kann auch durch eine Erwärmung des Betons mit Heißluft erzielt werden. Um eine Austrocknung der Betonoberfläche zu verhindern, muss der Beton wie bei allen Wärmebehandlungen mit Folien abgedeckt oder mit Wasser besprüht werden. Eine weitere Variante der Wärmebehandlung kann durch eine Beheizung mit Infrarot-Strahlern erfolgen. Die Strahler befinden sich in einer Wärmekammer und bestrahlen ausschließlich das zu erwärmende Objekt. So geht nur sehr wenig Energie an die Umgebung verloren. Bei großen Bauteilen wird ein kombiniertes Verfahren angewendet. Die Schalung wird durch einen Wärmeträger wie z. B. Öl, Dampf, Wasser oder elektrische Heizdrähte beheizt, während die Oberseite wärmedämmend abgedeckt wird <ref name = "Q2"></ref>. |

| − | + | ===Nachbehandlung=== | |

| − | + | Bei Außenbauteilen kann die Dauerhaftigkeit durch eine Nachbehandlung des Betons zum Zeitpunkt des Abkühlens wesentlich gesteigert werden. Dies erfolgt in Form einer Feuchtebehandlung oder eines aufgesprühten Nachbehandlungsfilms, der die Dichtigkeit der Betonoberfläche verbessert. So wird der Beton im eingebauten Zustand widerstandsfähiger gegen Frost und Abnutzungen, da weniger Wasser, Kohlendioxid und Schadstoffe eindringen können. Die erhärtende Oberfläche des noch jungen Betons kann aus ästhetischen Gründen weiterbearbeitet werden. Um die Betonzuschläge freizulegen, wird die Mörtelhaut des Betons mittels Absäuern, Schleifen, Sand- oder Wasserstrahlen entfernt. So können Oberflächenformen wie z. B. Waschbeton erzielt werden <ref name = "Q2"></ref>. | |

| − | + | ===Beschichtungen=== | |

| − | |||

| − | |||

| − | + | Eine weitere Variante zum Schutz der Fertigteile kann durch Beschichtungen erzielt werden. Die jeweiligen Beschichtungen für Außenbauteile sollen alkali-, licht- und wasserbeständig sein. In einigen Fällen ist auch die Durchlässigkeit für Wasserdampf gefordert, um Wärmeschwankungen der Umgebung auszugleichen. Die Dauerhaftigkeit des Betons wird so ebenfalls verbessert. | |

| − | Bei der | + | Beschichtungen, wie Siloxane oder Acrylharze, weisen eine geringe Schichtdicke auf und sind später nicht sichtbar. Anders ist es bei den Versiegelungen. Sie enthalten Lösungen oder Dispersionen unter Zusatz von Pigmenten. Bei der aufgetragenen Lasur (Versiegelung) wird die Oberflächenstruktur des Betons beibehalten. Lediglich die Betonfarbe kann sich durch die Pigmente in der dünnen Schicht leicht im Ton ändern. Eine drastische Veränderung des Oberflächenfarbtons erreicht man mit deckenden Anstrichen, welche in allen Farbtönen erhältlich sind. Bei diesen handelt es sich meistens um Dispersionen, welche eine zirka doppelt so dicke Schicht wie die einer Lasur aufweisen. Des Weiteren gibt es auch Beschichtungen in Form von Putz oder Verkleidungen mit Naturstein- oder keramischen Platten. Diese Art von Beschichtungen fordert eine äußerst vorsichtige Handhabung bei [[Fertigteile - Transport und Montage|Transport und Montage]], wenn die Verkleidung direkt im Werk aufgebracht wird. Sollte sie erst nach der Montage aufgebracht werden, können so kleinere Beschädigungen überdeckt werden <ref name = "Q2"></ref>. |

| − | + | ==Bewehrungstechnik bei der Werksfertigung== | |

| − | + | [[Datei:Fertigteile - Herstellung4.jpg|right|thumb|250px|vorgefertigte Bewehrung einer Brandwandplatte <br> | |

| + | (Foto von BWS Betonwerk Schwerin GmbH & Co. KG)]] | ||

| − | + | [[Datei:Fertigteile - Herstellung5.jpg|right|thumb|250px|Stegbewehrung einer Rippenplatte (TT-Doppelstegplatte) <br> | |

| + | (Foto von BWS Betonwerk Schwerin GmbH & Co. KG)]] | ||

| − | + | Der Bewehrung ist besondere Aufmerksamkeit zu schenken, da sie im Mittel 20 % der Gesamtkosten eines Fertigteils ausmacht und für die Tragfähigkeit und Dauerhaftigkeit maßgebend ist. Aus diesem Grund muss die Bewehrung genauestens nach den Vorgaben der statischen Berechnung eingebaut werden. Des Weiteren ist auf eine möglichst wirtschaftliche Bewehrungsführung und eine ausreichende [[Betondeckung|Betondeckung]] mit Hilfe von Abstandhaltern zu achten. | |

| − | + | ===Verarbeitung=== | |

| − | = | + | In vielen Fertigteilwerken wird Betonstabstahl und gewendelte Bügelbewehrung mit den Durchmessern 6 bis 14 mm direkt vom Ring verarbeitet. Das hat den Vorteil, dass kein Verschnitt entsteht und die Verarbeitungskosten geringer ausfallen. Um den Betonstahl vom Ring zu geraden Stäben zu verarbeiten, werden automatische Richt- und Abschneideanlagen sowie Bügelbiegeautomaten eingesetzt. Sie greifen auf bis zu vier verschiedene Durchmesser zu und verarbeiten diese. In Zukunft wird auch immer mehr eine prozessgesteuerte Betonstahlverlegung erfolgen. Vollautomatische Schweißstationen, welche gerichtete und geschnittene Stäbe vom Ring zu flächigen Bewehrungen verschweißen, kommen bereits zur Anwendung <ref name = "Q2"></ref>. |

| − | + | ===Einbau=== | |

| − | |||

| − | + | Bei der baulichen Durchbildung der einzubauenden Bewehrung muss darauf geachtet werden, dass die Passung und Einbaubarkeit umsetzbar ist. Es ist zu berücksichtigen, dass der tatsächliche Außendurchmesser ca. 20 % größer ist als der Nenndurchmesser. Dies kann sonst bei sich kreuzenden oder dicht nebeneinander liegenden Stäben zu Problemen führen. Es ist stets zu beachten, dass die Bewehrungskörbe auch mit teilweise verschachtelt angeordneter Bewehrung (z. B. Konsolen) herstellbar sind und sich gut in den Korb einfädeln lassen. | |

| + | |||

| + | Bei stabförmigen Elementen, wie [[Fertigteile - Übersicht#Träger und Binder|Balken]] und [[Fertigteile - Übersicht#Stützen|Stützen]], wird der Bewehrungskorb in der Regel außerhalb der Schalung mit geschlossenen Bügeln geflochten. Die Bewehrung von Deckenelementen wie z. B.[[Fertigteile - Übersicht#Rippenplatte|TT-Platten]], [[Fertigteile - Übersicht#Elementdecke|Elementdecken]] oder [[Fertigteile - Übersicht#Fertigdecke|Hohlplatten]] wird meist direkt in ihrer Schalung verlegt. Werden Balken oder Plattenbalken innerhalb der Schalung bewehrt, lässt sich der Einbau mit offenen Bügelkörben, welche mit Kappenbügeln geschlossen werden, wesentlich leichter realisieren <ref name = "Q2"></ref>. | ||

| − | === | + | ===Stahlsorten=== |

| − | + | In den Fertigteilwerken wird der nach DIN 488 definierte Betonstahl verwendet. Das heißt, für Betonstabstahl wird ausschließlich B500B (gerippt, hochduktil) genutzt. Für Betonstahlmatten, Bewehrungsdraht oder andere Betonstahlerzeugnisse darf B500A (gerippt, normal duktil), B500B (gerippt, hochduktil), B500A+G (glatt, normal duktil) und B500A+P (flache Profilierung, normal duktil) zur Anwendung kommen <ref name = "Q1"></ref>. Des Weiteren kommen nur noch schweißbare Stähle zum Einsatz, welche dem Fertigteilbau mit seinen vielen Einbauteilen für die Verbindungselemente zugutekommen <ref name = "Q2"></ref>. | |

| − | == | + | Allgemeine bauaufsichtliche Zulassungen von Sonderstählen gibt es für: |

| + | *Betonrippenstahl BSt 500 S-GEWI, welcher aufgewalzte Gewinderippen für Bewehrungsverbindungen aufweist <ref name = "Q1"></ref>. | ||

| + | *Feuerverzinkte Betonstähle, bei denen eine Bewehrungskorrosion durch Carbonatisierung dauerhaft unterbunden ist (vorteilhaft für Sichtbeton), die aber nach der Verzinkung nicht verschweißt werden dürfen <ref name = "Q3"> Baulinks, feuerverzinkter Betonstahl, https://www.baulinks.de/webplugin/2017/1534.php4 </ref>. | ||

| + | *Betonstabstahl mit erhöhtem Korrosionswiderstand, auch bekannt als nichtrostender Stahl, der zum Schweißen geeignet ist <ref name = "Q1"></ref>. | ||

| − | + | ==Qualitätssicherung und Güteüberwachung== | |

| + | |||

| + | Heutzutage ist das Ziel eines jeden Fertigteilherstellers von vornherein eine hohe Qualität für ein Produkt einzuplanen. Zu der eigenverantwortlichen Qualitätssicherung gehören alle Maßnahmen, die während der Herstellung und der Nutzung eines Bauwerkes zu der notwendigen Sicherheit und Qualität beitragen. Dies wird durch folgende Maßnahmen sichergestellt: Eine fachgerechte Planung inklusive der Auswahl einer geeigneten Bauart und Verbindungstechnik sowie eine statisch und bauphysikalisch korrekte Bemessung der Konstruktion. Des Weiteren spielen die Rohstoffauswahl, sorgfältige und maßhaltige Herstellung, sachgerechte Lagerung, akkurate [[Fertigteile - Transport und Montage#Montage|Montage]], geeignete Instandhaltungsmaßnahmen und werkseitige Produktionskontrollen eine große Rolle. | ||

| + | |||

| + | ===Güteüberwachung=== | ||

| + | |||

| + | Die Güteüberwachung besteht aus der Eigenüberwachung, kombiniert mit einer Betonprüfstelle und der Fremdüberwachung <ref name = "Q1"></ref>. Es wird zwischen zwei Betonkategorien unterschieden. '''Kategorie 1''' umfasst Betone für untergeordnete Zwecke und wird nur durch die Hersteller überwacht. Betone der '''Kategorie 2''' unterliegen der Aufsicht eines Betonfachmannes während der Herstellung <ref name = "Q2"></ref>. Allgemeine Regeln für Betonfertigteile sowie Hinweise für die werkseitige Produktionskontrolle und deren Überwachung sind in der aktuellen DIN 1045-4 festgelegt. | ||

| + | |||

| + | ===Eigenüberwachung=== | ||

| + | |||

| + | Die Eigenüberwachung betrifft Sichtprüfungen der Ausgangsstoffe und Kontrollen der Lieferscheine. Am werksseitig hergestellten Beton werden Eignungsprüfungen durchgeführt und deren Eigenschaften überwacht. Vor dem Betonieren sind Maßhaltigkeit und Stabilität der Schalung, die Lage von Dämmschichten, Einbauteilen, Aussparungen und der Bewehrung sowie die [[Betondeckung|Betondeckung]] zu überprüfen. Während der Herstellung werden die klimatischen Bedingungen aufgezeichnet. Erforderliche Wärme- und Nachbehandlungen sind zu überwachen. Nach der Fertigung erfolgen Sichtkontrollen auf Beschädigungen, zerstörungsfreie Prüfung der Betondruckfestigkeit sowie Kennzeichnung der Teile inklusive wichtiger Hinweise für [[Fertigteile - Transport und Montage|Transport und Montage]]. Die im Werk genutzten Geräte werden auf ihre Funktion überprüft. Bei Standardbauteilen oder großen Serien werden die wesentlichen Eigenschaften stichprobenartig überwacht <ref name = "Q1"></ref>. | ||

| + | |||

| + | ===Fremdüberwachung=== | ||

| + | |||

| + | Die bereits erwähnte Fremdüberwachung erfolgt meist zweimal im Jahr und deckt die Herstellanforderungen von Betonwaren und Standardbauteilen ab. Die Ergebnisse des Überwachungsbesuchs werden in Prüfzeugnissen und Überwachungsberichten dokumentiert. Diese fließen dann in Produkt- und Übereinstimmungszertifikate sowie in werkseigene Produktionskontrollzertifikate ein <ref name = "Q2"></ref>. Nicht erfasst von der Fremdüberwachung werden oftmals [[Fertigteile - Herstellung#Fertigung von Kleinserien|kleinere Serien]], welche nach individueller statischer Berechnung gefertigt sind. Diese unterliegen jedoch der Bauüberwachung gemäß den jeweiligen Landesbauordnungen <ref name = "Q1"></ref>. | ||

==Quellen== | ==Quellen== | ||

| Zeile 104: | Zeile 124: | ||

{{Seiteninfo | {{Seiteninfo | ||

| − | |Quality-flag = [[File:quality-flag- | + | |Quality-flag = [[File:quality-flag-green.gif|right|70px]] |

| − | |Status = Seite | + | |Status = Seite geprüft, inhaltlich Ok|}} |

[[Kategorie:Grundlagen/Begriffe-Stahlbetonbau]] | [[Kategorie:Grundlagen/Begriffe-Stahlbetonbau]] | ||

Aktuelle Version vom 22. November 2023, 12:04 Uhr

Diese Seite gibt eine Übersicht zu den Fertigungsverfahren von Betonfertigteilen und deren Besonderheiten.

Toleranzen

Bei der Herstellung und Montage von Bauteilen können Maßabweichungen nicht vermieden werden. Im Fertigteilbau und insbesondere im Systembau sind nachträgliche Anpassungen vor Ort aber nicht akzeptabel. Daher müssen Fertigteilsysteme so geplant und entworfen werden, dass die Montage und der Ausgleich von Toleranzen auf einfache Weise möglich ist. Maßabweichungen können Auswirkungen auf die Standsicherheit, Funktionsfähigkeit und die Wirtschaftlichkeit haben.

Toleranzen für die Einzelbauteile sind in DIN 18201, DIN 18202 und DIN 18203 festgelegt. Sie gehen auf die Aspekte der Standsicherheit und Funktionsfähigkeit ein. Höhere Genauigkeiten aus beispielsweise ästhetischen Gründen bringen eine exponentielle Erhöhung der Kosten mit sich. Maßabweichungen können vielfältige Ursachen haben. Sie können beispielsweise durch Maßgebungsfehler (Mess -und Markierungsfehler bei Herstellung und Montage), durch Arbeitsfehler (Schalungsherstellung, Platzierung von einzubetonierenden Einbauteilen, Montage von Lagern) oder durch material- und verschleißbedingte Fehler (Verformungen der Schalung) verursacht werden [1].

Fertigungsverfahren

In den vergangenen Jahren hat sich die Werksfertigung zu mechanisierten und automatisierten Verfahren unter Verwendung von CAD/CAM-Technologie entwickelt. Die meisten industrialisierten Fertigungsmethoden lassen sich dem Umlaufverfahren oder der Bahnenfertigung zuordnen.

Umlaufverfahren

Das Umlaufverfahren ist auf große Flexibilität ausgelegt und kommt bei der Herstellung von Wandtafeln, Deckentafeln, Treppenelementen und stabförmigen Fertigteilen zum Einsatz. Die Elemente werden auf Paletten mithilfe von Rollenförderern oder Schiebebühnen durch das Werk von einem Arbeitsgang zum nächsten befördert. Dieses Verfahren bringt zwei grundsätzliche Vorteile mit sich. Zum einen kann der Produktionsablauf besser organisiert werden, da die notwendigen Materialien an der speziell eingerichteten Station bereitgestellt und optimal eingebaut werden können. Zum anderen werden die Anlagenkosten reduziert, weil z. B. Rüttler oder die Kipphydraulikausrüstung nur an einer bestimmten Station benötigt werden. Neben dem horizontalen Umlaufverfahren gibt es auch das platzsparende vertikale Umlaufverfahren, welches zwei Ebenen mit Hub- und Absenkstationen verbindet. Auf den Längsbändern der oberen Ebene erfolgt die eigentliche Fertigung, während das Aushärten in der unteren Ebene geschieht [2].

Bahnenfertigung

Die Bahnenfertigung kommt bei der Herstellung von Deckenplatten zum Einsatz. Hier werden mehrere Fertigteile auf bis zu 200 Meter langen Bahnen einzeln hintereinander hergestellt. Die Fertigteile sind an ihre Position auf den Bahnen gebunden und die Arbeitskolonnen, welche für die Arbeitsschritte zuständig sind, wandern von Station zu Station [1]. Im Laufe der Zeit hat sich die Fertigung weiter zur Palettenfertigung mit automatischen Stapelanlagen in den Härtekammern entwickelt. Ein großer Vorteil der Bahnenfertigung ist der hohe Mechanisierungsgrad. Denn bei vorgespannten Platten werden die Spannlitzen automatisch verlegt, der Betonstrang wird mit einer fahrbaren Betonsäge vollautomatisch getrennt und die Reinigung der Bahnen erfolgt maschinell. Bei der Bahnenfertigung wird zwischen der Fertigung mittels Gleitfertiger und Extruder unterschieden [2].

Bei der Fertigung mittels Gleitfertiger wird eine Gleitschalung mit Hilfe einer Winde über die Fertigungsbahn gezogen. Auf dem Fertiger befindet sich eine aufgesetzte Beschickungseinheit, die mit verschiedenen Einfüll- und Verdichtungsstufen arbeitet und in zwei bis drei Durchgängen den Querschnitt abschnittsweise aufbaut. Die untere Maschineneinheit kann für unterschiedliche Querschnittsformen ausgetauscht werden [1].

Die Fertigung mittels Extruder, arbeitet nach dem Rückstoßprinzip. Für dieses Verfahren ist ein sehr steifer Beton mit einer hohen Frühstandfestigkeit und einer hohen Endfestigkeit erforderlich. Der Extruder enthält ein Betonsilo, aus dem der Beton durch Schnecken in einem Durchgang in die profilbildenden Zonen gepresst und durch Hochfrequenzrüttler verdichtet wird. Dann drückt er sich von dem gefertigten Betonstrang ab und schiebt sich selbsttätig vorwärts [1].

Fertigung von Kleinserien

Fertigteile, die nur in kleinen Serien oder wegen ihrer Größe oder Vorspannung in speziellen Schalungen gefertigt werden müssen, werden auf konventionellen Schaltischen hergestellt. Dies kann bei Bindern, vorgespannten TT-Platten, ungleichmäßigen Wandplatten und Stützen der Fall sein. Um das Ausschalen der Bauteile zu vereinfachen, wird oftmals vor dem Betonieren ein Trennmittel auf die Schalung aufgetragen [2].

Beton im Fertigteilbau

Verarbeitungseigenschaften

Der im Fertigteilwerk verwendete Beton hat gegenüber Ortbeton andere Anforderungen zu erfüllen. So sind beispielsweise die auf der Baustelle wichtigen Eigenschaften wie eine lange Verarbeitungsdauer und langsame Wärmeentwicklung im Fertigteilwerk unerwünscht. Der Frischbeton im Werk sollte sich leicht schütten lassen, um nicht im Betonkübel oder an der Schüttrinne kleben zu bleiben. Weitestgehend wird auf Mischungsbestandteile mit unterschiedlichen Rohdichten verzichtet. So wird verhindert, dass sich der eingefüllte Beton in der Schalung entmischt. Demnach würden Leichtzuschläge aufschwimmen und sich Schwerzuschläge absetzen. Das enthaltene Wasser würde sich aufgrund der geringen Dichte absondern und zum „Bluten“ führen. Dies lässt sich mit einer guten Betonzusammensetzung verhindern. Dabei sollte ein Beton mit geringem Wasseranteil oder ein gut wasserhaltender, früh erstarrender Beton mit einem Größtkorn von maximal 16 mm gewählt werden. Diese Zusammensetzung führt zu einem raschen Ansteifen des Betons, sodass sich das Wasser nicht absondern kann. Die kurze Misch- und Einfülldauer des Betons sowie die erweiterten Verdichtungsmöglichkeiten gestatten es, eine steife bis plastische Betonkonsistenz zu verwenden [2].

Festigkeit

Besonders bei Fertigteilen, die in konventionellen Schalungen hergestellt werden, soll der Beton möglichst schnell erhärten, um ein zeitnahes Ausformen zu ermöglichen. Die Verwendung von wenig Anmachwasser im Beton kann folgende Vorteile mit sich bringen [2]:

- Rasches erstarren, so kann die obenliegende Betonfläche früh geglättet werden und eine bessere Wärmebehandlung des Betons erfolgen.

- Hohe Standfestigkeit, ohne Verformungen unmittelbar nach dem Verdichten; dies ermöglicht das frühe Entfernen der Seitenschalungen

- Eine frühe Betonfestigkeit ermöglicht frühes Ausformen und frühe Nachbehandlungsmaßnahmen.

- Wenige Betonporen, die einen dichten und festen Beton mit sich bringen

- Geringes Schwinden, das die Maßhaltigkeit fördert und wenig bis keine Risse verursacht

Betonarten

Im Folgenden werden die gängigsten Betone aufgeführt, die im Fertigteilbau verwendet werden. Alle genannten Betone sind durch ihre direkte Herstellung, optimale Verarbeitung, vorhandene Schalungstechnik und die günstigen Umgebungsbedingungen für die Verarbeitung im Fertigteilwerk prädestiniert.

Normalfeste Betone bis C50/60, hochfeste Betone bis C80/95, Leichtbetone bis LC60/66 und selbstverdichtender Beton sind bauaufsichtlich eingeführt und dürfen ohne Einschränkungen angewendet werden. Stahlfaserbetone und Betone der Festigkeitsklasse C90/105 und C100/115 benötigen eine bauaufsichtliche Zulassung oder eine Zustimmung im Einzelfall. In einigen Fällen kommen auch Spezialbetone wie wasserdichte, säurebeständige, frostbeständige, textilbewehrte, ultrahochfeste, farbige und faserbewehrte Betone zur Anwendung. In den meisten Fällen wird ein Beton C35/45 oder C45/55 mit steifer Konsistenz, rasch erhärtendem Zement (42,5 R oder 52,5 R) und einem niedrigen Wasserzementwert verwendet [2].

Wärmebehandlung

Die Erhärtungsphase der Fertigteile ist oftmals sehr kurz, denn sie richtet sich danach, wieviel Zeit für den Betonier- und Ausschalvorgang eingeplant ist. Erhärtungsphasen von 4 Stunden sind keine Seltenheit. Wenn die Gegebenheiten es zulassen, wird eine Betonsorte mit langer Erstarrungszeit verwendet. So wird gewährleistet, dass sich der Beton gut verarbeiten lässt. Um die anschließende Zementreaktion im Beton zu beschleunigen, wird er solange erwärmt, bis die gewünschte Festigkeit erreicht ist.

Die einfachste Wärmebehandlung ist das Nassdampfverfahren. Es werden im Wesentlichen nur ein Dampferzeuger und Abdeckplanen für den Beton benötigt. Die Temperatur im Bedampfungsraum ist überall gleich und es können keine Auswaschungen an der Betonoberfläche durch Kondenswasser auftreten. Eine solche Behandlung kann auch durch eine Erwärmung des Betons mit Heißluft erzielt werden. Um eine Austrocknung der Betonoberfläche zu verhindern, muss der Beton wie bei allen Wärmebehandlungen mit Folien abgedeckt oder mit Wasser besprüht werden. Eine weitere Variante der Wärmebehandlung kann durch eine Beheizung mit Infrarot-Strahlern erfolgen. Die Strahler befinden sich in einer Wärmekammer und bestrahlen ausschließlich das zu erwärmende Objekt. So geht nur sehr wenig Energie an die Umgebung verloren. Bei großen Bauteilen wird ein kombiniertes Verfahren angewendet. Die Schalung wird durch einen Wärmeträger wie z. B. Öl, Dampf, Wasser oder elektrische Heizdrähte beheizt, während die Oberseite wärmedämmend abgedeckt wird [2].

Nachbehandlung

Bei Außenbauteilen kann die Dauerhaftigkeit durch eine Nachbehandlung des Betons zum Zeitpunkt des Abkühlens wesentlich gesteigert werden. Dies erfolgt in Form einer Feuchtebehandlung oder eines aufgesprühten Nachbehandlungsfilms, der die Dichtigkeit der Betonoberfläche verbessert. So wird der Beton im eingebauten Zustand widerstandsfähiger gegen Frost und Abnutzungen, da weniger Wasser, Kohlendioxid und Schadstoffe eindringen können. Die erhärtende Oberfläche des noch jungen Betons kann aus ästhetischen Gründen weiterbearbeitet werden. Um die Betonzuschläge freizulegen, wird die Mörtelhaut des Betons mittels Absäuern, Schleifen, Sand- oder Wasserstrahlen entfernt. So können Oberflächenformen wie z. B. Waschbeton erzielt werden [2].

Beschichtungen

Eine weitere Variante zum Schutz der Fertigteile kann durch Beschichtungen erzielt werden. Die jeweiligen Beschichtungen für Außenbauteile sollen alkali-, licht- und wasserbeständig sein. In einigen Fällen ist auch die Durchlässigkeit für Wasserdampf gefordert, um Wärmeschwankungen der Umgebung auszugleichen. Die Dauerhaftigkeit des Betons wird so ebenfalls verbessert.

Beschichtungen, wie Siloxane oder Acrylharze, weisen eine geringe Schichtdicke auf und sind später nicht sichtbar. Anders ist es bei den Versiegelungen. Sie enthalten Lösungen oder Dispersionen unter Zusatz von Pigmenten. Bei der aufgetragenen Lasur (Versiegelung) wird die Oberflächenstruktur des Betons beibehalten. Lediglich die Betonfarbe kann sich durch die Pigmente in der dünnen Schicht leicht im Ton ändern. Eine drastische Veränderung des Oberflächenfarbtons erreicht man mit deckenden Anstrichen, welche in allen Farbtönen erhältlich sind. Bei diesen handelt es sich meistens um Dispersionen, welche eine zirka doppelt so dicke Schicht wie die einer Lasur aufweisen. Des Weiteren gibt es auch Beschichtungen in Form von Putz oder Verkleidungen mit Naturstein- oder keramischen Platten. Diese Art von Beschichtungen fordert eine äußerst vorsichtige Handhabung bei Transport und Montage, wenn die Verkleidung direkt im Werk aufgebracht wird. Sollte sie erst nach der Montage aufgebracht werden, können so kleinere Beschädigungen überdeckt werden [2].

Bewehrungstechnik bei der Werksfertigung

Der Bewehrung ist besondere Aufmerksamkeit zu schenken, da sie im Mittel 20 % der Gesamtkosten eines Fertigteils ausmacht und für die Tragfähigkeit und Dauerhaftigkeit maßgebend ist. Aus diesem Grund muss die Bewehrung genauestens nach den Vorgaben der statischen Berechnung eingebaut werden. Des Weiteren ist auf eine möglichst wirtschaftliche Bewehrungsführung und eine ausreichende Betondeckung mit Hilfe von Abstandhaltern zu achten.

Verarbeitung

In vielen Fertigteilwerken wird Betonstabstahl und gewendelte Bügelbewehrung mit den Durchmessern 6 bis 14 mm direkt vom Ring verarbeitet. Das hat den Vorteil, dass kein Verschnitt entsteht und die Verarbeitungskosten geringer ausfallen. Um den Betonstahl vom Ring zu geraden Stäben zu verarbeiten, werden automatische Richt- und Abschneideanlagen sowie Bügelbiegeautomaten eingesetzt. Sie greifen auf bis zu vier verschiedene Durchmesser zu und verarbeiten diese. In Zukunft wird auch immer mehr eine prozessgesteuerte Betonstahlverlegung erfolgen. Vollautomatische Schweißstationen, welche gerichtete und geschnittene Stäbe vom Ring zu flächigen Bewehrungen verschweißen, kommen bereits zur Anwendung [2].

Einbau

Bei der baulichen Durchbildung der einzubauenden Bewehrung muss darauf geachtet werden, dass die Passung und Einbaubarkeit umsetzbar ist. Es ist zu berücksichtigen, dass der tatsächliche Außendurchmesser ca. 20 % größer ist als der Nenndurchmesser. Dies kann sonst bei sich kreuzenden oder dicht nebeneinander liegenden Stäben zu Problemen führen. Es ist stets zu beachten, dass die Bewehrungskörbe auch mit teilweise verschachtelt angeordneter Bewehrung (z. B. Konsolen) herstellbar sind und sich gut in den Korb einfädeln lassen.

Bei stabförmigen Elementen, wie Balken und Stützen, wird der Bewehrungskorb in der Regel außerhalb der Schalung mit geschlossenen Bügeln geflochten. Die Bewehrung von Deckenelementen wie z. B.TT-Platten, Elementdecken oder Hohlplatten wird meist direkt in ihrer Schalung verlegt. Werden Balken oder Plattenbalken innerhalb der Schalung bewehrt, lässt sich der Einbau mit offenen Bügelkörben, welche mit Kappenbügeln geschlossen werden, wesentlich leichter realisieren [2].

Stahlsorten

In den Fertigteilwerken wird der nach DIN 488 definierte Betonstahl verwendet. Das heißt, für Betonstabstahl wird ausschließlich B500B (gerippt, hochduktil) genutzt. Für Betonstahlmatten, Bewehrungsdraht oder andere Betonstahlerzeugnisse darf B500A (gerippt, normal duktil), B500B (gerippt, hochduktil), B500A+G (glatt, normal duktil) und B500A+P (flache Profilierung, normal duktil) zur Anwendung kommen [1]. Des Weiteren kommen nur noch schweißbare Stähle zum Einsatz, welche dem Fertigteilbau mit seinen vielen Einbauteilen für die Verbindungselemente zugutekommen [2].

Allgemeine bauaufsichtliche Zulassungen von Sonderstählen gibt es für:

- Betonrippenstahl BSt 500 S-GEWI, welcher aufgewalzte Gewinderippen für Bewehrungsverbindungen aufweist [1].

- Feuerverzinkte Betonstähle, bei denen eine Bewehrungskorrosion durch Carbonatisierung dauerhaft unterbunden ist (vorteilhaft für Sichtbeton), die aber nach der Verzinkung nicht verschweißt werden dürfen [3].

- Betonstabstahl mit erhöhtem Korrosionswiderstand, auch bekannt als nichtrostender Stahl, der zum Schweißen geeignet ist [1].

Qualitätssicherung und Güteüberwachung

Heutzutage ist das Ziel eines jeden Fertigteilherstellers von vornherein eine hohe Qualität für ein Produkt einzuplanen. Zu der eigenverantwortlichen Qualitätssicherung gehören alle Maßnahmen, die während der Herstellung und der Nutzung eines Bauwerkes zu der notwendigen Sicherheit und Qualität beitragen. Dies wird durch folgende Maßnahmen sichergestellt: Eine fachgerechte Planung inklusive der Auswahl einer geeigneten Bauart und Verbindungstechnik sowie eine statisch und bauphysikalisch korrekte Bemessung der Konstruktion. Des Weiteren spielen die Rohstoffauswahl, sorgfältige und maßhaltige Herstellung, sachgerechte Lagerung, akkurate Montage, geeignete Instandhaltungsmaßnahmen und werkseitige Produktionskontrollen eine große Rolle.

Güteüberwachung

Die Güteüberwachung besteht aus der Eigenüberwachung, kombiniert mit einer Betonprüfstelle und der Fremdüberwachung [1]. Es wird zwischen zwei Betonkategorien unterschieden. Kategorie 1 umfasst Betone für untergeordnete Zwecke und wird nur durch die Hersteller überwacht. Betone der Kategorie 2 unterliegen der Aufsicht eines Betonfachmannes während der Herstellung [2]. Allgemeine Regeln für Betonfertigteile sowie Hinweise für die werkseitige Produktionskontrolle und deren Überwachung sind in der aktuellen DIN 1045-4 festgelegt.

Eigenüberwachung

Die Eigenüberwachung betrifft Sichtprüfungen der Ausgangsstoffe und Kontrollen der Lieferscheine. Am werksseitig hergestellten Beton werden Eignungsprüfungen durchgeführt und deren Eigenschaften überwacht. Vor dem Betonieren sind Maßhaltigkeit und Stabilität der Schalung, die Lage von Dämmschichten, Einbauteilen, Aussparungen und der Bewehrung sowie die Betondeckung zu überprüfen. Während der Herstellung werden die klimatischen Bedingungen aufgezeichnet. Erforderliche Wärme- und Nachbehandlungen sind zu überwachen. Nach der Fertigung erfolgen Sichtkontrollen auf Beschädigungen, zerstörungsfreie Prüfung der Betondruckfestigkeit sowie Kennzeichnung der Teile inklusive wichtiger Hinweise für Transport und Montage. Die im Werk genutzten Geräte werden auf ihre Funktion überprüft. Bei Standardbauteilen oder großen Serien werden die wesentlichen Eigenschaften stichprobenartig überwacht [1].

Fremdüberwachung

Die bereits erwähnte Fremdüberwachung erfolgt meist zweimal im Jahr und deckt die Herstellanforderungen von Betonwaren und Standardbauteilen ab. Die Ergebnisse des Überwachungsbesuchs werden in Prüfzeugnissen und Überwachungsberichten dokumentiert. Diese fließen dann in Produkt- und Übereinstimmungszertifikate sowie in werkseigene Produktionskontrollzertifikate ein [2]. Nicht erfasst von der Fremdüberwachung werden oftmals kleinere Serien, welche nach individueller statischer Berechnung gefertigt sind. Diese unterliegen jedoch der Bauüberwachung gemäß den jeweiligen Landesbauordnungen [1].

Quellen

- ↑ 1,0 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 Peter Bindseil, Stahlbetonbau Fertigteile nach Eurocode 2 - Konstruktion - Berechnung - Ausführung, 4. Auflage, Köln, 2012

- ↑ 2,00 2,01 2,02 2,03 2,04 2,05 2,06 2,07 2,08 2,09 2,10 2,11 2,12 2,13 Hubert Bachmann, Alfred Steinle, Volker Hahn, Bauen mit Betonfertigteilen im Hochbau, 2. aktualisierte Auflage, Berlin, 2010

- ↑ Baulinks, feuerverzinkter Betonstahl, https://www.baulinks.de/webplugin/2017/1534.php4

Seiteninfo

|