Elementdecken - Anwendungsregeln

Betonfestigkeitsklassen

Die zulässigen Betonfestigkeitsklassen für die Teilfertigteile und die Ortbetonergänzung sind in den Bauartgenehmigungen geregelt. Die mindestens erforderlichen Betonfestigkeitsklassen, die sich aus den Expositionsklassen ergeben, sind einzuhalten. Werden unterschiedliche Betonfestigkeitsklassen verwendet, so ist die geringere Betonfestigkeitsklasse für die Bemessung maßgebend. Bei Verwendung von Leichtbeton muss dieser mindestens der Rohdichteklasse D1,2 (>1000kg/m³) entsprechen.

Nach den Bauartgenehmigungen dürfen im Regelfall folgende Betone entsprechend DIN EN 206-1 und DIN 1045-2 verwendet werden.

| Halbfertigteil | Ortbetonergänzung | ||

|---|---|---|---|

| Normal- und Schwerbeton | Leichtbeton | Normal- und Schwerbeton | Leichtbeton |

| C16/20 | |||

| C20/25 | C20/25 | ||

| C25/30 | LC25/28 | C25/30 | LC25/28 |

| C30/37 | LC30/33 | C30/37 | LC30/33 |

| C35/45 | LC35/38 | C35/45 | LC35/38 |

| C40/50 | LC40/44 | C40/50 | LC40/44 |

| C45/55 | LC45/50 | C45/55 | LC45/50 |

| C50/60 | LC50/55 | C50/60 | LC50/55 |

Betonstahl (Zulagebewehrung)

Für die Zulagebewehrung in Elementdecken gelten nach den Bauartgenehmigungen die gleichen Anforderungen wie bei Bewehrungsstahl in monolithisch hergestellten Ortbetondecken. Nach Eurocode 2 ist die Verwendung von glatten oder profilierten Bewehrungsdrähten aufgrund zu geringer Verbundtragfähigkeiten und die Verwendung von Bewehrungsstählen mit Stabdurchmessern kleiner 6 mm aufgrund zu geringer Duktilität nicht zulässig. Folgende gerippte Betonstähle nach Eurocode 2 und DIN 488-1 sind verwendbar:

B500 A Betonstahl in Ringen oder als abgewickeltes Erzeugnis (Betonstabstahl B500A) nach DIN 488-3 Betonstahlmatten nach DIN 488-4 B500 B Betonstabstahl nach DIN 488-2 Betonstahl in Ringen oder abgewickeltes Erzeugnis nach DIN 488-3 Betonstahlmatten nach DIN 488-4 Betonstahl mit bauaufsichtlicher Zulassung (z.B. nichtrostender Betonstahl)

Gitterträger

Die Anforderungen an die Beschaffenheit der Gitterträger ist in den Zulassungen geregelt. Weitere Informationen und Übersichten zu den derzeit zugelassenen Gitterträgern sind auf der Seite "Gitterträger nach Zulassung" zu finden.

Betondeckung

Die Ermittlung der erforderlichen Betondeckungen erfolgt grundsätzlich wie bei monolithisch hergestellten Ortbetondecken. Besonderheiten ergeben sich jedoch für die Betondeckung zur Verbundfuge und an Elementstößen. Auf die Ermittlung der Betondeckung bei Halbfertigteilen wird auf der Seite "Betondeckungsmaße bei Halbfertigteilen" eingegangen.

Bewehrungsanordnung

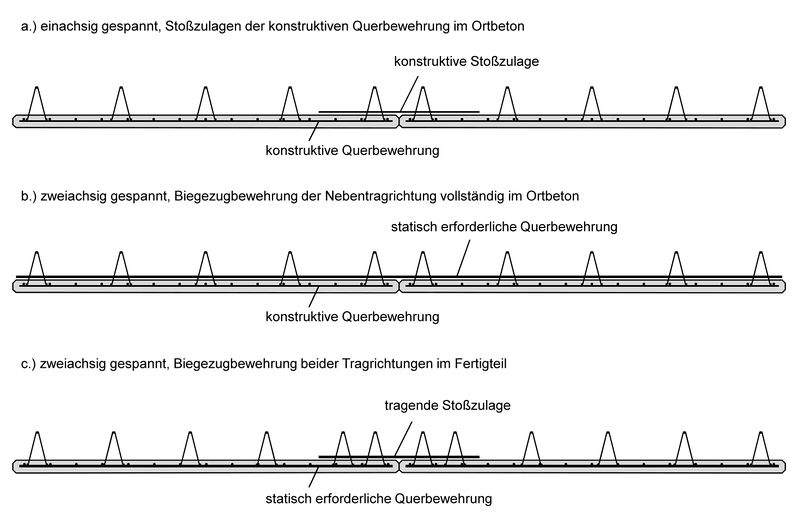

Für die Bewehrungsanordnung ergeben sich drei verschiedene Varianten. Die Gitterträger werden im Regelfall in der Haupttragrichtung angeordnet. Die unterschiedlichen statischen Nutzhöhen der im Fertigteil bzw. im Aufbeton verlegten Bewehrungsanteile sind bei der Bemessung zu berücksichtigen. Weitere Vor- und Nachteile zwischen den Varianten ergeben sich beispielsweise in Bezug auf die Ausführung von konstruktiven oder tragenden Übergreifungsstößen oder die Verlegbarkeit insbesondere bei durchgehender Verlegung im Aufbeton (in Querrichtung müssen die Bewehrungsstäbe auf der Baustelle durch die Gitterträger geführt werden).

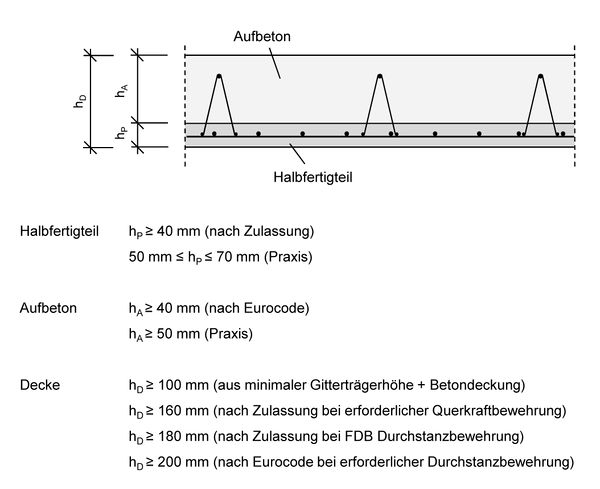

Abmessungen Halbfertigteil, Aufbetonschicht und Gesamtdecke

Schichtdicken

Elementlängen, Standardbreiten und Passplatten

Gitterträgeranordnung

Giterträgerhöhen

Gitterträgerabstände

Anordnung bei Passplatten

Anordnung an Auflagern/Randunterstützungen

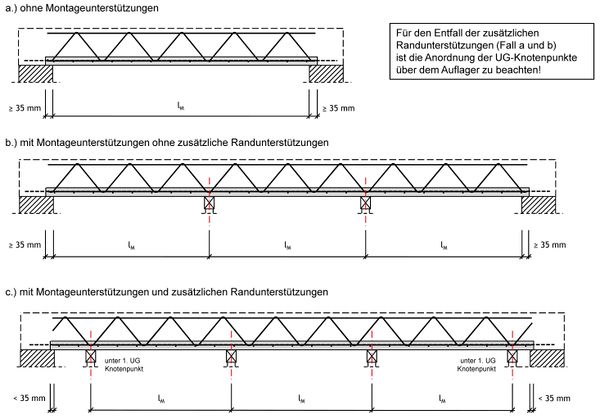

An Wandauflagern sind grundsätzlich zusätzliche Randunterstützungen erforderlich. Auf diese darf unter Einhaltung der folgenden Bedingungen verzichtet werden:

- - Auflagertiefe der Halbfertigteile ≥ 35 mm und

- - bei einer Auflagerkraft ≤ 5 kN je Gitterträger: Anordnung eines Untergurtknotenpunktes über dem Auflager bei jedem zweiten Gitterträger bzw.

- - bei einer Auflagerkraft > 5 kN je Gitterträger: Anordnung eines Untergurtknotenpunktes über dem Auflager bei jedem Gitterträger

Zusätzliche Randunterstützungen können außerdem entbehrlich sein bei sehr kleinen Spannweiten zwischen zwei Wandauflagern. In diesem Fall sollte jedoch nicht die maximal zulässige Stützweiten ausgereizt werden, die sich aus der maximalen Momententragfähigkeit ergibt. Aufgrund der fehlenden günstigen Durchlaufwirkung an Zwischenunterstützungen wären größere Durchbiegungen die Folge.

Sofern eine zusätzliche Randunterstützung erforderlich ist und angeordnet wird, muss diese unter dem Untergurtknoten angeordnet werden, welcher dem jeweiligen Wandauflager nächstgelegen ist.

Die folgende Abbildung zeigt die verschiedenen Möglichkeiten zur Anordnung von Montageunterstützungen.

Oberflächenbeschaffenheit der Verbundfuge

Die Oberflächenbeschaffenheit von Verbundfugen wird nach Eurocode 2 in vier Rauigkeitskategorien eingeteilt. In Abhängigkeit von den Rauigkeitskategorien sind Beiwerte für die verschiedenen Traganteile der Verbundfuge festgelegt. Die Oberflächenbeschaffenheit der Verbundfuge kann durch verschiedene Verfahren bei der Herstellung der Halbfertigteile im Betonfertigteilwerk beeinflusst werden. Im Regelfall werden die frisch geschütteten Halbfertigteile in beweglichen Fertigungstischen unter Rechen mit pendelnd gelagerten Zinken hindurchgefahren, wodurch Riefen in einem bestimmten Abstand in den Frischeton des Teilfertigteils gezogen und die Oberfläche der Verbundfuge aufgeraut wird. An Bewehrungselementen oder Einbauteilen (Aussparungen), die aus dem Halbfertigteil herausragen, klappen die Zinken hoch. Dadurch kann es bei der Herstellung der Verbundfugenoberfläche erforderlich sein, die Frischbetonoberfläche an Fehlstellen manuell mit Hilfe von Kellen oder Harken aufzurauen.

Im Regelfall werden Verbundfugen in Elementdecken glatt oder rau ausgeführt. Der Eurocode 2 enthält den Hinweis, dass bei Betonen mit fließfähiger oder sehr fließfähiger Konsistenz eine Einstufung der Verbundfuge als sehr glatt vorzunehmen ist, wenn keine Nachbehandlung des Frischbetons nach dem Verdichten erfolgt.

| Rauigkeitskategorie | Herstellung | c | µ | ν |

|---|---|---|---|---|

| Sehr glatt | Betonierung gegen Stahl, Kunststoff, speziell geglättete Schalung | 0 | 0,50 | 0 |

| Glatt | abgezogene Oberfläche oder Gleit- bzw. Extruderverfahren ohne weitere Behandlung | 0,20 | 0,60 | 0,20 |

| Rau | Durchziehen eines Rechens mit ungefähr 40 mm Zinkenabstand oder Freilegen des Korngerüsts | 0,40 | 0,70 | 0,50 |

| Verzahnt | Freilegen des Korngerüstes oder andere äquivalente Methoden | 0,50 | 0,90 | 0,70 |

Auflagerung der Halbfertigteile

Die Halbfertigteile werden im Regelfall an ihren Enden direkt auf Wänden oder indirekt z.B. auf Unterzügen aufgelagert. Für die Mindestwanddicken von Zwischenauflagern bei durchlaufenden Decken verweisen die Zulassungen auf den Eurocode 2. Danach müssen folgende Mindestwanddicken an Zwischenauflagern von durchlaufenden Decken eingehalten werden.

| Wandausführung | Mindestwanddicke [cm] |

|---|---|

| Mauerwerk | 11,5 |

| Ortbeton (≥C16/20) | 10,0 |

| Betonfertigteil (≥C16/20) | 8,0 |

Werden die Fertigteilelemente an Zwischenauflagern unterbrochen, muss nach den Zulassungen die Wanddicke unabhängig von der Wandausführung mindestens 11,5 cm betragen. Zusätzlich ist zu beachten, dass die Fertigteilelemente in ein Mörtelbett aufzulagern sind, wenn diese mehr als 40 mm aufliegen. Daraus und aus den Regelungen des Eurocode 2 ergibt sich, dass bei Fertigteilelementen, die an Zwischenauflagern durchlaufen, immer eine Auflagerung in ein Mörtelbett erforderlich ist. Die Auflagerung in ein Mörtelbett ist bei der Ausführung verhältnismäßig aufwändig. Daher wird die Auflagertiefe der Fertigteilelemente an Auflagern, an denen die Fertigteilelemente unterbrochen sind bzw. enden, im Regelfall auf 40 mm begrenzt.

Für die Bemessung und Ausführung von trockenen Auflagerungen der Halbfertigteile sind die Anforderungen des Eurocode 2 einzuhalten. Dieses sind unter anderem die gewährleistete Ebenheit der Auflagerfläche und die Begrenzung der einwirkenden Auflagerpressung auf 40% der maßgebenden Auflagerfestigkeit.

Verankerung der Biegezugbewehrung an Auflagern

Endauflager

Zwischenauflager

Besonderheiten an Elementstößen

Druckfugen

Befinden sich Elementstoßfugen im Druckbereich, muss mindestens ein Abstand von 40 mm zwischen den Fertigteilelementen verbleiben, der mit Ortbeton ausgefüllt wird. Dadurch soll eine optimale Druckkraftübertragung gewährleistet werden. Dieses kommt zum Beispiel bei punktförmig gestützten Platten vor.