Riss-vor-Bruch-Kriterium (Handlungsanweisung Spannungsrisskorrosion)

Durch das Riss-vor-Bruch-Kriterium wird bei durch Spannungsrisskorrosion gefährdeten Bauteilen eine ausreichende Versagensankündigung durch die Entstehung von Biegerissen vor dem Bruch sichergestellt. Es ist in der Regel der erste Schritt, um die Gefährdung von betroffenen Bauteilen zu bewerten.

Allgemeines

Im Rahmen des Nachweise Riss-vor-Bruch wird überprüft, ob, wenn genügend Spanndrähte für die Rissbildung ausgefallen sind, mit der Restspannstahlfläche noch eine ausreichende Bruchsicherheit gegeben ist. Der Nachweis wird in der Handlungsanweisung Spannungsrisskorrosion geregelt [1].

Berücksichtigt werden nur Momente und Normalkräfte. Der Einfluss der Querkräfte auf die Restsicherheit ist vernachlässigbar gering [2]. Voraussetzung für ein Gelingen des Nachweises ist, dass die Rissbildung vor Überschreitung der Querkrafttragfähigkeit stattfinden kann, da ansonsten ebenfalls keine Versagensankündigung stattfindet.

Die Biegerisse sollen unter häufiger Einwirkungskombination geöffnet sein, sodass sie bei einer visuellen Prüfung auch erkennbar sind [1]. Bereiche, in denen der Nachweis nicht gelingt, sind in der Regel solche mit geringer Beanspruchung, da hier viele, teilweise auch alle Spannglieder für die Entstehung von Rissen versagen müssen [3].

Bereiche, in denen die Rissbildung nicht erkennbar ist wie z.B. solche mit negativen Momenten (Rissbildung auf der Oberseite) und Bereiche mit Belägen oder Beschichtungen mit rissüberbrückender Wirkung [4], sind wie Bereiche ohne Ankündigungsverhalten zu behandeln. Dies gilt ebenfalls für Bereiche, in denen bereits breite Risse vorhanden sind.

Für den Nachweis stehen zwei unterschiedliche Varianten zur Verfügung, einerseits der Nachweis des Ankündigungsverhaltens auf Querschnittsebene und andererseits der stochastische Nachweis des Ankündigungsverhaltens auf Systemebene.

Nachweis

Materialkennwerte

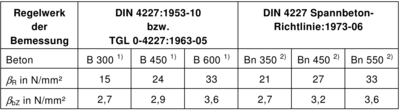

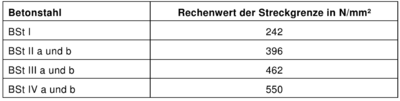

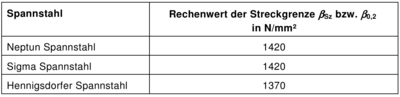

Die Materialeigenschaften der Spannstähle werden trotz der Spannungsrisskorrosion unverändert angesetzt. Auch die Kennwerte der schlaffen Bewehrung sind wie gewohnt verwendbar [1]. Für die Betonzug- und-druckfestigkeit sind die Werte aus Tabelle 1 der Handlungsanweisung Spannungsrisskorrosion [1] entsprechend der vorhandenen Betonfestigkeitsklasse zu verwenden.

Lastannahmen

Es sind Lasten aus dem Eigengewicht, der Vorspannung, dem Verkehr und der Temperatur zu berücksichtigten [1].

Bei der Vorspannung sind der statisch bestimmte und der statisch unbestimmte Anteil anzusetzen. Trotz der Spannstahlausfälle ist der statisch unbestimmte Anteil unvermindert anzusetzen, da dieser erst beim Ausfall vieler Spannglieder abnimmt [2].

Für den Nachweis ist jenes Verkehrslastmodell zu berücksichtigen, welches in der Ausführungsstatik bzw. der letzten Einstufungsberechnung verwendet wurde.

Für den Lastfall Temperatur kann von folgenden linearen Temperaturunterschieden ausgegangen werden [1]:

- Oberseite wärmer als Unterseite: T = 7K

- Unterseite wärmer als Oberseite: T = 35K

Der Lastfall Wind kann in der Regel vernachlässigt werden, da das gleichzeitige Auftreten von maximalem Wind und maximalem Verkehr unwahrscheinlich ist. Auch mögliche Stützensenkungen müssen nicht berücksichtigt werden, da davon ausgegangen wird, dass diese zum Beginn der Nachweisführung bereits abgeschlossen sind [2].

Einwirkungskombination

Für die Ermittlung der Restspannstahlfläche, bei der eine Rissbildung auftritt, ist die häufige Einwirkungskombination zu verwenden, bei der Ermittlung der Restsicherheit die seltene. Für die häufige Einwirkungskombination sind jeweils 50% der Lastanteile aus Temperatur und Verkehr anzusetzen. Eine weitere Abminderung bei Kombination beider Lastfälle findet nicht statt [1].

Nachweis des Ankündigungsverhaltens auf Querschnittsebene

Da zu den Randbedingungen für die Korrosion und die Empfindlichkeit des Spannstahls wegen fehlender Informationen keine genauen Aussagen möglich sind [3], müssen folgende Annahmen für die Nachweisführung getroffen werden:

- Die Schädigungen der verpressten Spannglieder sind lokal begrenzt.

- Die Spannstahlquerschnittsfläche fällt lokal und sukzessive aus. Der Spanngliedausfall findet kontinuierlich statt. Bei der ausgefallenen und der verbliebenen Spanngliedfläche muss nicht auf volle Spanndrähte bzw.-glieder gerundet werden [2].

- Schädigungen können gleichzeitig an mehreren Stellen auftreten.

- Der Verbund zwischen Spannstahl und Beton ist intakt. Daraus folgt, dass nach dem Bruch die Spannkraft über die Verankerungslänge wieder in den Beton eingetragen wird. Außerhalb der Verankerungslänge des gerissenen Spannstahls ist wieder die volle Vorspannkraft vorhanden. Ausnahme ist Vorspannung ohne Verbund [5].

- Die Schädigung in einem Nachweisquerschnitt beeinflusst nur diesen, die benachbarten Nachweisquerschnitte bleiben unbeeinflusst. Um dies sicherzustellen, muss der Abstand der Schnitte größer sein als die Verankerungslänge des gebrochenen Spannstahls (i.d.R. 50-75cm). Außerdem wird empfohlen, dass der Abstand größer ist als die Bauteilhöhe [2].

Handelt es sich um ein statisch unbestimmtes System können dessen Tragreserven bei der Ermittlung der Restsicherheit berücksichtigt werden. Infolge der Momentenumlagerung ist es möglich, dass infolge von Spanngliedbrüchen am Zwischenauflager Risse im Feld auftreten [6]. Dies ist vorteilhaft, da hierdurch trotz der am Zwischenauflager häufig nicht erkennbaren Risse eine Versagensankündigung vorhanden ist. Eine Momentenumlagerung sollte allerdings- wenn nicht unbedingt erforderlich unberücksichtigt bleiben, da die Rotationsfähigkeit des Spannstahls durch die Versprödung abnimmt [2].

Der Nachweis wird querschnittsweise geführt, in der Regel ist die Berücksichtigung der Querschnitte in den Zehntelspunkten ausreichend genau. Der Nachweis wird für einen Hauptträger geführt, bei Plattenbalkenbrücken wird ein Steg für den Nachweis verwendet, bei Plattenbrücken wird der Nachweis an einem gedachten Träger mit 5m Breite durchgeführt [1].

Der Nachweis gliedert sich in folgende Schritte [1]:

- Bestimmung der Restspannstahlfläche: Hierbei wird die Spannstahlfläche reduziert, bis die Betonzugfestigkeit unter der häufigen Einwirkungskombination überschritten wird, d. h. bis zur Entstehung eines Risses.

wobei:

… Restspannstahlfläche … Betonrandspannung infolge häufiger Einwirkung aus Verkehr und ständiger Last … Statisch unbestimmtes Biegemoment infolge Vorspannung zum Zeitpunkt t=∞ … Widerstandsmoment der Randfaser des Betonbruttoquerschnitts … Moment infolge eines häufigen Anteils aus linearem Temperaturanteils … Vordehnung des Spannstahls zum Zeitpunkt t=∞; der Verlsut der Vorspannkraft infolge Kriechen und Schwinden darf ohne besonderen Nachweis mit 10% angesetzt werden … Elastizitätsmodul des Spannstahls … Betonquerschnittsfläche (Bruttoquerschnitt) … Abstand des Spannstahlschwerpunkts zum Schwerpunkt des Betonquerschnitts (Bruttoquerschnitt)

- Bestimmung der Restsicherheit: Nachdem die Restspannstahlfläche ermittelt wurde, wird nun überprüft, ob für diese zuzüglich der schlaffen Bewehrung unter seltener Einwirkungskombination noch eine ausreichende Restsicherheit bezogen auf die Verkehrslast gegeben ist. Die Teilsicherheitsbeiwerte für Einwirkungen aus unbestimmten Vorspannmomenten und linearem Temperaturunterschied sowie diejenigen auf der Widerstandsseite betragen 1,0.

wobei:

… Teilsicherheitsbeiwert für veränderliche Einwirkungen … Tragmoment der restlichen, nicht ausgefallenen Spannbewehrung … Tragmoment der vorhandenen Betonstahlbewehrung … Biegemoment infolge linearen Temperaturunterschieds … Statisch unbestimmtes Biegemoment infolge Vorspannung zum Zeitpunkt t=∞ … Teilsicherheitsbeiwert für ständige Einwirkungen (γg,sup=1,1 bzw. γg,inf=0,9; der ungünstigere Wert ist maßgebend) … Biegemoment infolge ständiger Einwirkung (Eigen- und Ausbaulast) … Biegemoment infolge voller Verkehrsbeanspruchung

Stochastischer Nachweis des Ankündigungsverhaltens auf Systemebene

Eine Anwendung des stochastischen Verfahrens ist sinnvoll, wenn in einem oder mehreren Querschnitten keine ausreichende Versagensankündigung stattfindet. Grundidee dieses Verfahrens ist die Berücksichtigung der Wahrscheinlichkeit des Versagens eines Querschnitts, ohne dass in anderen Querschnitten eine Versagensankündigung stattfindet [3]. Im Rahmen des Nachweises wird die Wahrscheinlichkeit für ein Versagen ohne Vorankündigung nicht für jeden Querschnitt einzeln, sondern für das Bauteil im Gesamten geführt. Bei der Ermittlung der Wahrscheinlichkeit ist die Reihenfolge der Spanngliedbrüche von entscheidender Bedeutung [2]. Der Schwellenwert für eine akzeptable Auftretenswahrscheinlichkeit von Versagen ohne Vorankündigung ist [1].

Günstig für diese Nachweisvariante von Riss-vor-Bruch ist es, wenn in dem Querschnitt ohne Versagensankündigung viele und in dem mit Vorankündigung wenige Spanndrähte für die Rissbildung versagen müssen [2].

Die getroffenen Annahmen im stochastischen Verfahren entsprechen denen des Nachweises auf Querschnittsebene, außerdem müssen noch folgende Annahmen getroffen werden:

- Spanndrahtbrüche werden durch lokale Effekte begünstigt. Mögliche lokale begünstigende Effekte sind etwa Verpressfehler oder korrosive Vorschädigungen. Aufgrund dieser Effekte ist die Wahrscheinlichkeit für das Reißen einzelner Spanndrähte geringer als das gehäufte Auftreten von Spanndrahtbrüchen an einer Stelle. Die Anzahl gleichzeitig an einer Stelle auftretender Spanngliedbrüche wird durch den Korrelationsfaktor bestimmt. Dieser wurde von LINGEMANN [2] auf 0,2 festgelegt, d.h. jedes Spannglied wird in fünf effektive Spannglieder aufgeteilt. Ein positiver Nebeneffekt dieser Annahme ist, dass die Zeit zwischen Versagensankündigung und Versagen steigt, da nicht mehr nur ein Spanngliedbruch den Unterschied zwischen beiden Zuständen ausmacht [2]. Hierdurch vergrößert sich der Zeitraum für die Ergreifung von Maßnahmen zur Sicherstellung der Standsicherheit.

- Die Auftretenswahrscheinlichkeit von Spanngliedbrüchen ist auf der gesamten Spanngliedlänge gleich.

Im Rahmen des stochastischen Verfahrens ist die Berücksichtigung von Momentenumlagerungen unzulässig [1].

Der Ablauf des Nachweises unterscheidet sich nicht von dem auf Querschnittsebene. Es ist aber zusätzlich die erforderliche Restspannstahlfläche zu bestimmen, bei der noch eine ausreichende Bruchsicherheit gegeben ist.

Einflüsse auf das Ankündigungsverhalten

Umlagerungsmöglichkeiten in Längsrichtung beispielsweise durch statisch unbestimmte Systeme und in Querrichtung etwa bei Plattenbalkenbrücken mit mehreren Stegen und ausreichender Plattensteifigkeit haben einen positiven Einfluss auf das Ankündigungsverhalten [5]. Mit zunehmender Menge an schlaffer Bewehrung verbessert sich das Ankündigungsverhalten, da die Resttragfähigkeit bei gleicher Anzahl gerissener Spannstähle zunimmt.

Mit steigender Spanngliedlänge und-anzahl nimmt die Wahrscheinlichkeit für ein Versagen ohne Vorankündigung ab, da die Wahrscheinlichkeit für ein Versagen aller Spannglieder in einem Querschnitt abnimmt [3]. Mit zunehmender Anzahl an Querschnitten ohne Versagensankündigung nimmt die Wahrscheinlichkeit für eine Versagen ohne Vorankündigung zu [2]. Diese Zusammenhänge werden nur im Rahmen des stochastischen Verfahrens berücksichtigt.

Ein höherer Vorspanngrad hat einen negativen Einfluss auf das Ankündigungsverhalten, da mehr Spannstähle für die Rissbildung versagen müssen, sodass weniger Restspannstahlfläche für die Ermittlung der Bruchsicherheit zur Verfügung steht [5]. Eine gute Betonqualität wirkt sich wegen der höheren Zugfestigkeit negativ auf das Ankündigungsverhalten aus, da das Rissbildungsmoment steigt [4].

wobei:

… Rissbildungsmoment … mittlere Betonzugfestigkeit … Flächenmoment 2. Grades vor Rissbildung (Zustand I) … Schwerachsenabstand bis zum Zugrand im Zustand I

Auch die Querschnittsform beeinflusst das Ankündigungsverhalten. Auch hier ist die Beeinflussung wieder auf die Höhe des Rissbildungsmoments zurückzuführen. Weist der Querschnitt ein höheres Flächenträgheitsmoment auf, vergrößert sich auch das Rissbildungsmoment.

Vergleichende Betrachtungen zeigten, dass mit steigender Schlankheit die Größe kritischer Bereiche ohne Ankündigungsverhalten abnimmt [7].

Quellen

- ↑ 1,00 1,01 1,02 1,03 1,04 1,05 1,06 1,07 1,08 1,09 1,10 1,11 1,12 1,13 Bundesministerium für Verkehr, Bau und Stadtentwicklung "Handlungsanweisung zur Überprüfung und Beurteilung von älteren Brückenbauwerken, die mit vergütetem spannungsrisskorrosionsgefährdetem Spannstahl erstellt wurden (Handlungsanweisung Spannungsrisskorrosion)" (2011)

- ↑ 2,00 2,01 2,02 2,03 2,04 2,05 2,06 2,07 2,08 2,09 2,10 Lingemann, J. "Zum Ankündigungsverhalten von älteren Brückenbauwerken bei Spannstahlausfällen infolge von Spannungsrisskorrosion" Dissertation, Technische Universität München (2010)

- ↑ 3,0 3,1 3,2 3,3 Bauer, T. et al "Stochastische Abschätzung der Versagenswahrscheinlichkeit von Spannbetontragwerken infolge Spannungsrisskorrosion unter Berücksichtigung verschiedener Schädigungsverteilungen" In: Bautechnik, Jahrgang 87, Heft 7 (2010), S. 389-396

- ↑ 4,0 4,1 Schacht, G. et al "Konzepte für die Bewertung von Brücken mit Spannungsrisskorrosionsgefahr" In: Beton- und Stahlbetonbau, Jahrgang 114, Heft 2 (2019), S. 85-94

- ↑ 5,0 5,1 5,2 Albertin-Hummel, U. und Brandt, B. "Besonderheiten bei der Beurteilung des Ankündigungsverhaltens von Spannbetonbrücken nach dem Riss-vor-Bruch-Kriterium - Teil 1: Temperatur, Schnittgrößenumlagerung" In: Beton- und Stahlbetonbau, Jahrgang 103, Heft 8 (2008), S. 541-549

- ↑ Hampel, T. et al "Gefahr Spannungsrisskorrosion - Systematische Untersuchungen des Brückenbestands in Mecklenburg-Vorpommern" In:Bautechnik, Jahrgang 87, Heft 1 (2010), S. 12-18

- ↑ Vill, M.; Fuchs, M.; Dannhorn, T. "Beurteilung des Tragverhaltens von Spannbetonbrücken mit spannungsrisskorrosionsgefährdetem Spannstahl - Grundlagen, Praxisanwendung und aktuelle Entwicklungen" In: Beton- und Stahlbetonbau, Jahrgang 105, Heft 3 (2010), S. 142-153

Seiteninfo

|