Beton-3D-Druck - Integration der Bewehrung: Unterschied zwischen den Versionen

Gbolle (Diskussion | Beiträge) K (→Quellen) |

|||

| (Eine dazwischenliegende Version desselben Benutzers wird nicht angezeigt) | |||

| Zeile 38: | Zeile 38: | ||

In zahlreichen Studien wurde die Verwendung verschiedener Kurzfasern aus Polymer, Kohlenstoff, Glas, Stahl oder Edelstahl zur Verstärkung von gedrucktem Faserbeton erforscht. Untersuchungen im Bereich der faserverstärkten Betone haben gezeigt, dass diese eine hohe Bruchdehnung aufweisen können. Die Fasern können entweder vorab dem Trockenmörtelgemisch, während des Betonmischens oder unmittelbar vor dem Drucken dem Beton zugegeben werden. Versuche der TU Dresden haben gezeigt, dass gedruckter, hochduktiler Beton eine vergleichbare Duktilität wie herkömmlich hergestellte Referenzbetone aufweist.<ref name="B3D-Q10"></ref> | In zahlreichen Studien wurde die Verwendung verschiedener Kurzfasern aus Polymer, Kohlenstoff, Glas, Stahl oder Edelstahl zur Verstärkung von gedrucktem Faserbeton erforscht. Untersuchungen im Bereich der faserverstärkten Betone haben gezeigt, dass diese eine hohe Bruchdehnung aufweisen können. Die Fasern können entweder vorab dem Trockenmörtelgemisch, während des Betonmischens oder unmittelbar vor dem Drucken dem Beton zugegeben werden. Versuche der TU Dresden haben gezeigt, dass gedruckter, hochduktiler Beton eine vergleichbare Duktilität wie herkömmlich hergestellte Referenzbetone aufweist.<ref name="B3D-Q10"></ref> | ||

| − | Allerdings gibt es einige Herausforderungen, die das Anwendungsspektrum dieser Methode einschränken. Beispielsweise können selbst hochleistungsfähige Fasern bei realistischen Faserkonzentrationen im Beton eine Stabstahlbewehrung hinsichtlich ihrer Tragfähigkeit nicht vollständig ersetzen. Zudem wird die Verarbeitbarkeit von Beton mit hohem Faseranteil deutlich komplexer, da die [[Beton-3D-Druck_-_Rheologische_Eigenschaften#Extrudierbarkeit|Extruierbarkeit]] durch den Druckkopf mit steigendem Fasergehalt abnimmt. Um dies zu umgehen, sind spezielle Druckkopfkonfigurationen erforderlich. Darüber hinaus erhöht sich mit zunehmendem Fasergehalt die Gefahr von Kaltfugen.<ref name="B3D-Q10"></ref> | + | Allerdings gibt es einige Herausforderungen, die das Anwendungsspektrum dieser Methode einschränken. Beispielsweise können selbst hochleistungsfähige Fasern bei realistischen Faserkonzentrationen im Beton eine Stabstahlbewehrung hinsichtlich ihrer Tragfähigkeit nicht vollständig ersetzen (vergleichbar mit klassischem [[Stahlfaserbeton]]). Zudem wird die Verarbeitbarkeit von Beton mit hohem Faseranteil deutlich komplexer, da die [[Beton-3D-Druck_-_Rheologische_Eigenschaften#Extrudierbarkeit|Extruierbarkeit]] durch den Druckkopf mit steigendem Fasergehalt abnimmt. Um dies zu umgehen, sind spezielle Druckkopfkonfigurationen erforderlich. Darüber hinaus erhöht sich mit zunehmendem Fasergehalt die Gefahr von Kaltfugen.<ref name="B3D-Q10"></ref> |

==Vorspannlitzen== | ==Vorspannlitzen== | ||

| Zeile 57: | Zeile 57: | ||

{{Seiteninfo | {{Seiteninfo | ||

| − | |Quality-flag = [[File:quality-flag- | + | |Quality-flag = [[File:quality-flag-greensmile.gif|right|70px]] |

| − | |Status = Seite | + | |Status = Seite geprüft, sehr gut}} |

| − | }} | + | |

| + | [[Kategorie:Grundlagen/Begriffe-Stahlbetonbau]] | ||

Aktuelle Version vom 13. Juni 2024, 11:03 Uhr

In den letzten Jahren wurden zahlreiche Ansätze für den 3D-Druck von unbewehrten Betonbauteilen erforscht und entwickelt. Für die Herstellung tragender Betonbauteile ist der Einsatz von Bewehrung jedoch unerlässlich, um die statischen Anforderungen zu erfüllen. Die Herausforderung bei der Integration der Bewehrung besteht darin, die Vorteile des Beton-3D-Drucks, wie Effizienz und Flexibilität, zu erhalten.

Die Bewehrung gedruckter Betonbauteile ist Gegenstand aktueller Forschung. Im Folgenden werden eine Reihe von Ansätzen vorgestellt.

Bewehrungsstäbe

Die Integration konventioneller Bewehrungsstäbe in den Beton-3D-Druck wird intensiv erforscht. Ein etabliertes Verfahren zur horizontalen Bewehrung gerader, gedruckter Wände besteht darin, ungebogene Stäbe parallel zur Druckebene in den frischen Beton einzubringen und sie anschließend mit einer zusätzlichen Schicht aus Beton abzudecken. Zudem werden spezielle Verfahren zur Positionierung vertikaler Bewehrungsstäbe entwickelt.

Bewehrung mit Stahlseilen

An der TU Eindhoven wurde bereits im Jahr 2017 eine Methode zur Verstärkung von 3D-gedrucktem Beton entwickelt. Die Universität verwendet ein Betondrucksystem, das aus einer Mischpumpe und einem Portalkran-Roboter besteht. Dieses System wurde um eine Bewehrungsvorrichtung erweitert, die es ermöglicht, Stahlseile noch im Druckkopf in das Betonfilament einzuführen. Dieses Verfahren ermöglicht einen vollautomatisierten Prozess, der die geometrischen Möglichkeiten des Beton-3D-Drucks nicht einschränkt. Allerdings ist diese Verstärkung nur in der Richtung längs zum Filament wirksam.[1]

Wire Arc Additive Manufacturing

Ein innovatives Verfahren namens Wire Arc Additive Manufacturing (WAAM) ermöglicht es, maßgeschneiderte Bewehrungsstäbe mittels Drahtbogenschweißen im Tropfenmodus herzustellen.[1] Kurz gesagt, werden neben dem Beton auch die Bewehrungsstäbe gedruckt. Dieses Verfahren erlaubt die Herstellung einer hochflexiblen Bewehrung mit maximaler geometrischer Anpassungsfähigkeit. Zugversuche bestätigen ein Tragverhalten, das mit herkömmlicher Stahlbewehrung vergleichbar ist, sowie ein duktiles Versagen der Stäbe. Dennoch bestehen noch einige Hindernisse bei der Anwendung von WAAM. Dazu zählen die langsamere Druckgeschwindigkeit im Vergleich zum Betondruck, die potenzielle Schädigung des Betons durch hohe Temperaturen während des Schweißprozesses und die damit verbundenen Kosten.[2]

Bewehrungsmatten, -Körbe und -Textilien

Der Einsatz von Standard-Mattenbewehrung auf der Baustelle ermöglicht eine einfache Erstellung komplexer Bewehrungskörbe und spart im Vergleich zur Verlegung einzelner Bewehrungsstäbe einiges an Zeit. Im Beton-3D-Druck gibt es Ansätze zunächst die Bewehrung zu erstellen und dann den Beton aufzutragen oder die Bewehrungsmatten direkt nach dem Druck hinzufügen, um die Festigkeit und Stabilität der Strukturen zu verbessern. Andere Forschungsgruppen setzen auf automatisierte Montageverfahren und Schweißtechniken, um Bewehrungsmatten nahtlos in den Druckprozess zu integrieren. Neben der klassischen Stahlbewehrung wird auch mit Textilien aus Kohlenstoff-, Glas- oder Basaltfasern experimentiert.

Verfahren mit Stahlbewehrung

Ein Verfahren, das die computergestützte Integration von Bewehrungsgittern ermöglicht, ist das Mesh-Mould-Verfahren, das von Forschern der ETH Zürich entwickelt wurde. Dieses Verfahren beinhaltet das Biegen und Schweißen von Stahlbewehrung durch einen mobilen Roboter, um komplexe geometrische Bewehrungsstrukturen vor Ort zu schaffen. Nachdem die gesamte Gitterstruktur fertiggestellt ist, wird sie auf konventionelle Weise mit Beton befüllt.[1]

An der TU Braunschweig wurde eine Bewehrungsstrategie für das Shotcrete-3D-Druck-Verfahren entwickelt, bei der Beton auf vorkonfigurierte und vorverlegte Bewehrungskörbe aufgebracht wird. In einem Experiment wurde ein herkömmlicher Bewehrungskorb auf einem computergesteuerten Drehtisch platziert und anschließend mit Beton überzogen. Ein Schnitt durch das gefertigte Bauteil zeigte eine gute Einbettung der Bewehrung ohne sichtbare Lufteinschlüsse.[1]

Eine weitere Möglichkeit zur Verbindung der einzelnen Betonschichten ist die Mesh-Reinforcement-Methode. Bei diesem Verfahren wird ein verzinktes Stahldrahtgitter in der Mitte jeder gedruckten Betonschicht vertikal eingebettet, wodurch eine Verstärkung zwischen den Schichten entsteht. Um die Kontinuität der Verstärkung sicherzustellen, überlappt das eingebettete Gitter in vertikaler Richtung an den Schnittstellen .[1]

Bewehrungsmatten ohne Stahl

Weitere Forschungsansätze untersuchen, ob sich Kohlefasermatten aufgrund ihrer höheren Flexibilität und geringeren Maschenweite im Vergleich zu Stahlmatten als Bewehrung für den Beton-3D-Druck eignen. Eine effektive Methode zur Verstärkung von Bauelementen besteht darin, unmittelbar nach dem Drucken des Betonkerns eine Kohlefasermatte in die noch frische Betonoberfläche einzubetten. Dieses Verfahren wurde erfolgreich mithilfe des Shotcrete-3D-Druck-Verfahren demonstriert. Um den Kern und die darin liegende Kohlefasermatte zu schützen, werden diese mit einer weiteren Schicht Beton bedeckt.[1]

Forscher der TU Dresden untersuchen den Einsatz von mineralimprägnierten Kohlefasern (MCF) im Betondruck. Ein erster Ansatz beschäftigt sich mit der Positionierung der MCF-Verstärkung zwischen den einzelnen Betonschichten. Das MCF-Garn, das zuvor in einer Betonsuspension getränkt wurde, wird von einem an den Druckkopf angeschlossenen Zuführgerät direkt hinter der Düse abgelegt. Während die MCF-Verstärkung platziert wird, dient der zuvor gedruckte Betonstrang als Stützmaterial. In einem nachfolgenden Schritt wird das Garn von der nächsten gedruckten Betonschicht bedeckt. Der Hauptvorteil dieses Ansatzes besteht darin, dass die Kohlefasern getrennt vom Beton abgelegt werden können, was die Herstellung von Bauelementen mit komplexen Geometrien und spezifischen Verstärkungsanordnungen erleichtert. Nachteilig ist jedoch, dass eine schwächere Bindung zwischen der Bewehrung und dem Beton zu erwarten ist, da das Garn nur auf dem Betonstrang abgelegt wird.[1][3] Weitere Ansätze beschäftigen sich daher mit der Bewehrungsintegration, bei der das Garn durch den Druckkopf direkt in den Betonstrang eingeführt wird. Durch die Integration der Bewehrung in den Betonstrang entsteht eine verbesserte Verbundwirkung zwischen der Bewehrung und dem Beton.[3]

An der TU Dresden wurde zudem eine Methode vorgeschlagen, bei der ein spezielles Textil zwischen den Betonschichten platziert wird, um Kaltfugen zu vermeiden. Das Gewebe besteht aus einem grobmaschigen 2,5D-Textilstreifen, bei dem einzelne Fasern in beide Richtungen herausragen. Ziel dieser Methode ist es, die beiden übereinander liegenden Schichten mithilfe der abstehenden Fasern in vertikaler Richtung zu verbinden.[1]

Kurzfasern

In zahlreichen Studien wurde die Verwendung verschiedener Kurzfasern aus Polymer, Kohlenstoff, Glas, Stahl oder Edelstahl zur Verstärkung von gedrucktem Faserbeton erforscht. Untersuchungen im Bereich der faserverstärkten Betone haben gezeigt, dass diese eine hohe Bruchdehnung aufweisen können. Die Fasern können entweder vorab dem Trockenmörtelgemisch, während des Betonmischens oder unmittelbar vor dem Drucken dem Beton zugegeben werden. Versuche der TU Dresden haben gezeigt, dass gedruckter, hochduktiler Beton eine vergleichbare Duktilität wie herkömmlich hergestellte Referenzbetone aufweist.[1]

Allerdings gibt es einige Herausforderungen, die das Anwendungsspektrum dieser Methode einschränken. Beispielsweise können selbst hochleistungsfähige Fasern bei realistischen Faserkonzentrationen im Beton eine Stabstahlbewehrung hinsichtlich ihrer Tragfähigkeit nicht vollständig ersetzen (vergleichbar mit klassischem Stahlfaserbeton). Zudem wird die Verarbeitbarkeit von Beton mit hohem Faseranteil deutlich komplexer, da die Extruierbarkeit durch den Druckkopf mit steigendem Fasergehalt abnimmt. Um dies zu umgehen, sind spezielle Druckkopfkonfigurationen erforderlich. Darüber hinaus erhöht sich mit zunehmendem Fasergehalt die Gefahr von Kaltfugen.[1]

Vorspannlitzen

Eine weitere Verstärkungsstrategie für 3D-gedruckten Beton ist die Verwendung von vorgespannten Litzen, mit denen Zugspannungen eliminiert werden können. Im Allgemeinen wird die Methode "Vorspannen ohne Verbund" verwendet. Als Beispiel sei eine niederländische Fahrradbrücke genannt, welche mittels Beton-3D-Druck hergestellt wurde. Dabei wurden sechs gedruckte Betonelemente mithilfe eines handelsüblichen Spannlitzensystems zusammengedrückt. Die Stränge wurden in gegossenen Betonendblöcken verankert und durch die offene innere Struktur der gedruckten Elemente geführt.[1] Eine ähnliche Methode wurde bei der Herstellung einer vorgespannten Betonsäule an der TU Braunschweig angewendet. In diesem Fall wurden die einzelnen Segmente der Säule mit Spritzbeton im Shotcrete-3D-Druck-Verfahren hergestellt. Im Inneren der Säule wurde während des Drucks ein zentrierter Kanal für die Vorspannelemente frei gelassen. Anschließend wurden die Fugenoberflächen bearbeitet und durch Nachspannen der Litze verbunden und bewehrt.[1]

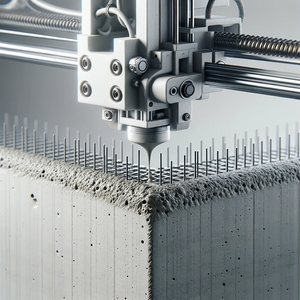

Penetrationsbewehrung

Eine weitere Bewehrungsstrategie für additive Fertigungsverfahren besteht darin, Nägel, Schrauben und Stahlstäbe durch die gedruckten Betonschichten zu treiben. Der französische Forscher Arnaud Perrot führte Experimente mit Nägeln unterschiedlicher Länge, Durchmesser und Ausrichtungen durch. Diese Experimente zeigen, dass die Verwendung von Nägeln eine effiziente Methode zur Verstärkung eines gedruckten Betonstrangs ist. Allerdings muss die Ausrichtung der Nägel korrekt gewählt werden, und die Oberfläche der Nägel muss ausreichend rau sein, um eine gute Verbindung mit dem Mörtel zu gewährleisten.[1][4]

Bei einem von Hass und Bos entwickelten Verfahren werden Schrauben verwendet, die mit einer drehenden Vorwärtsbewegung in den frisch gedruckten Beton eingebracht werden. Diese Methode gewährleistet eine gute Haftung der Schrauben, bringt jedoch auch minimale Defekte mit sich. Zugversuche zeigen, dass dieses Verfahren auch über einen längeren Zeitraum nach dem Drucken des Betonstrangs angewendet werden kann.[1][5]

Forscher der TU Braunschweig verglichen unterschiedliche Methoden zur Platzierung von kurzen Stäben für das Shotcrete-3D-Druck-Verfahren. Es zeigt sich, dass der Einsatz von kurzen Stäben bei SC3DP-Strängen einen vielversprechenden Ansatz für die Bewehrungen im additiven Fertigungsprozess bietet. Das direkte Einführen der Bewehrung führt aber nur zu einer geringen Haftung aufgrund von entstehenden Hohlstellen. Die Verwendung eines Verpressmörtels oder alternativ der Einsatz von einschraubbaren Bewehrungen verhindert Hohlstellen und führt zu einer verbesserten Haftung.[1][6]

Quellen

- ↑ 1,00 1,01 1,02 1,03 1,04 1,05 1,06 1,07 1,08 1,09 1,10 1,11 1,12 1,13 1,14 MECHTCHERINE, VIKTOR U.A.: Integrating reinforcement in Digital Fabrication with Concrete: A review and Classification framework, in: Cement & Concrete Composites 119 (2021).

- ↑ BADUGE, KRISTOMBU U.A.: Improving performance of additive manufactured (3D printed) concrete: A review on material mix design, processing, interlayer bonding, and reinforcing methods, in: Structures 29 (2021), S.1597-1609.

- ↑ 3,0 3,1 Anonym (2023), Auskunft eines Forschers der TU Dresden.

- ↑ PERROT, ARNAUD U.A.: Nailing of Layers: a promising way to reinforce concrete 3D printing structures, in: Materials 13 (2020), H.7.

- ↑ HASS, LAURI; BOS, FREEK: Bending and Pull-Out tests on a novel screw type reinforcement for Extrusion-Based 3D printed concrete, in: Rilem bookseries (2020), S.632-645.

- ↑ FREUND, NIKLAS; DRESSLER, INKA; LOWKE, DIRK: Studying the bond properties of vertical integrated short reinforcement in the Shotcrete 3D printing process, in: Rilem bookseries (2020), S.612-621.

Seiteninfo

|